Применение плазменной наплавки для упрочнения клапанов двигателей внутреннего сгорания (ДВС)

Развитие технологических процессов ремонта не стоит на месте, и на данный момент существуют методы защиты новых и восстановления изношенных деталей, позволяющих эффективно решать ряд проблем — износ трущихся деталей, снижение коэффициента трения, гидроабразивный износ, коррозию и др. Ведущие западные фирмы давно используют покрытия различного функционального назначения в свОей продукции.

Клапана двигателей внутреннего сгорания в процессе эксплуатации изнашиваются, что приводит к уменьшению их срока службы и необходимости дорогостоящего ремонта двигателя внутреннего сгорания.

Для их упрочнения, как правило, наносят защитный слой покрытия различными методами. Из существующих способов плазменной наплавки наибольшее распространение получила плазменно-порошковая наплавка как наиболее универсальный метод. При плазменно-порошковой наплавке присадкой служат гранулированные металлические порошки, которые подаются в плазмотрон транспортирующим газом с помощью специального питателя. Метод порошковой плазменной наплавки (ППН) является наиболее оптимальным по производительности, цене и качеству.

Достоинства метода плазменной наплавки заключаются в следующем:

- высокая производительность наплавки — выше 25 кг/ч;

- эффективность метода — около 85 %;

- низкая растворимость основного металла в наплавленном слое (до 5%);

- высокое качество наплавленного металла;

- минимальные потери присадочного материала;

- возможность наплавки относительно тонких слоев (0,5-5,0 мм).

Важной особенностью ППН является отличное формирование наплавленных валиков, стабильность и хорошая воспроизводимость их размеров. Установлено, что у 95% наплавленных деталей отклонение толщины наплавленного слоя от номинального размера не превышает 0,5 мм. Это позволяет существенно сократить расход наплавочных материалов, время наплавки, а также затраты на механическую обработку наплавленных деталей.

Установление взаимосвязи между температурой оплавления порошка и временем выдержки при температуре оплавления порошка позволяет регулировать и управлять свойствами покрытия.

Чрезмерное повышение температуры оплавления сплава и времени выдержки при температуре оплавления приводит к огрублению структуры, снижению механических свойств основы и покрытия.

Детали при наплавке быстро нагреваются до высоких температур; изменяются тепловые условия формирования покрытий, увеличиваются глубина проплавления и степень перемешивания материалов покрытия и основы, наплавочный материал в покрытии теряет свои исходные свойства. Необходимость управления тепловыми условиями плазменно-порошковой наплавки, выбора оптимальных режимов диктует необходимость построения физико-математической модели с последующим использованием ее в компьютерном проектировании и управления процессом нанесения покрытий.

Разработка даже упрощенной физико-математической модели процесса плазменно-порошковой наплавки представляет в настоящее время сложную научно-техническую задачу, которая должна учитывать поступление тепла от дуги и расплавленного порошка а также изменение температуры в наплавляемой детали.

Тепловая мощность дуги (Вт), необходимая для расплавления порошка

![]()

где

![]() — расход порошка, г/с;

— расход порошка, г/с;

![]() — удельная объемная энтальпия расплавленного материала покрытия, Дж/см3;

— удельная объемная энтальпия расплавленного материала покрытия, Дж/см3;

![]() — плотность материала порошка, г/см3.

— плотность материала порошка, г/см3.

Скорость охлаждения металла при наплавке в основном определяется погонной энергией процесса, хотя в определенной степени она зависит от размеров детали, подвергаемой наплавке, свойств основного металла, температуры предварительного подогрева и разогрева наплавленного металла в процессе наплавки.

Погонную энергию при наплавке обычно рассчитывают по уравнению

![]()

где

![]() — погонная энергия, Дж/см;

— погонная энергия, Дж/см;

![]() — напряжение на дуге, В;

— напряжение на дуге, В;

![]() — сила тока, А;

— сила тока, А;

![]() — коэффициентиспользования энергии дуги на проплавление наплавляемого материала;

— коэффициентиспользования энергии дуги на проплавление наплавляемого материала;

![]() — скорость наплавки, см/с.

— скорость наплавки, см/с.

Благодаря возможности регулирования в широком диапазоне соотношения между тепловой мощностью дуги и подачей присадочного порошка, плазменная порошковая наплавка обеспечивает достаточно высокую производительность при минимальном проплавлении основного металла, что позволяет обеспечивать требуемую твердость и заданный химический состав наплавленного металла уже на расстоянии 0,3-0,5 мм от поверхности сплавления. Это дает возможность ограничиться однослойной наплавкой там, где электродуговым способом необходимо наплавить 3-4 слоя.

Основными преимуществами этого метода являются:

- гибкость регулирования тепловложения как в основной металл, так и в наплавляемый материал;

- минимальная зона термического влияния; высокая плотность и прочность наплавленного металла;

- снижение деформаций изделий; высокая производительность;

- удобство нанесения покрытий.

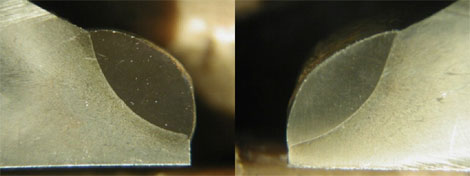

Рис 1. Фотографии шлифа наплавленного слоя выполненного плазменной наплавкой на клапане двигателя внутреннего сгорания

На рис.1 представлены фотографии поперечного сечения слоя, выполненного плазменной наплавкой на клапане двигателя внутреннего сгорания.

Оптимальный выбор технологических режимов процесса плазменной наплавки обеспечивает минимальное перемешивание наплавляемого материала с основным металлом, практически, с нулевой глубиной проплавления (что позволяет при однослойной наплавке обеспечить заданный состав даже тонкого слоя покрытия), а также минимальную окисляемость наплавляемого материала за счёт специальной инертной или восстановительной защитной среды.

Плазменная порошковая наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла сварочной ванны.

Производительность плазменной наплавки с введением порошкообразного материала в столб дуги транспортирующим газом можно повышать либо за счет увеличения тепловой мощности дуги, либо за счет более эффективного нагрева порошка в дуге. Особенности процессов плавления присадочного и основного металлов при плазменной наплавке обусловлены возможностью регулировать в широком диапазоне соотношение между тепловой мощностью дуги, количеством и температурой подаваемого в сварочную ванну присадочного порошка. Изменяя это соотношение, можно обеспечить минимальное проплавление основного металла.

Эффективность метода зависит от выбранного источника питания, материала покрытия, режимов наплавки и используемого манипулятора. Наиболее эффективным является метод автоматической плазменной наплавки.

Выбор метода плазменной наплавки для упрочнения и ремонта клапанов двигателей внутреннего сгорания был сделан не случайно. В результате серийных испытаний было установлено, что наиболее дешевым и эффективным является метод плазменной порошковой наплавки.

Таблица 1.

| Название метода | Растворимость основного металла | Сцепление с основой | Степень автоматизации |

|---|---|---|---|

| Газопламенное напыление с последующим оплавлением | 1 — 5% | зависит от умения оператора | — |

| Электродуговая наплавка в среде инертного газа плавящимся электродом | 20 — 30% | отличное | полуавтомат |

| Электродуговая наплавка в среде инертного газа вольфрамовым электродом | 5 — 10% | отличное | полуавтомат |

| Плазменная наплавка | 2 — 5% | отличное | полная |

В таблице 1 представлены характеристики основных методов, используемых для упрочнения и ремонта клапанов двигателей внутреннего сгорания.

В качестве материала выбираются композиционные порошки на основе железа (в том числе и нержавеющие стали), кобальта, никеля (в том числе и самофлюсующиеся), обладающие свойствами обеспечивающими коррозионную, ударную, тепловую стойкости и устойчивость к износу.

Для автоматизации процесса применяются роботизированные комплексы, обеспечивающие непрерывность процесса изготовления упрочненных клапанов.

На рис 2. и 3. изображены фотографии клапанов (2а) — с изношенной поверхностью, (2б, 3а) — процесса наплавки и (3б) — после наплавки.

|

|

| а) | б) |

Рис. 2. Клапан двигателя внутреннего сгорания

|

|

|

|

| а) | б) |

Рис.3. Клапан двигателя внутреннего сгорания

|

|

Контроль качества наплавленного слоя и финишной обработки должен производиться специализированным оборудованием. Готовая продукция должна отвечать стандарту качества ISO/TS 16949:2002.

Опыт промышленного использования показывает, что плазменно-порошковая наплавка позволяет повысить качество, надежность и долговечность наплавленных деталей, улучшить условия труда. По сравнению с ручной наплавкой на 30-50% повышается производительность труда, на 50-70% сокращается расход наплавочных материалов и примерно на 50% расход электроэнергии.