Газотермическое напыление покрытий при ремонте и сервисе валов, роторов, рабочих колес, подшипников и других элементов оборудования жилищно-коммунального, хозяйства и в других отраслях промышленности

Особенностью модели современного общества с развитой стабильной экономикой является оптимальное соотношение между материальным производством и сферой сервиса, так как расширение сферы сервиса есть не только результат, но и важный фактор роста материального производства, социального и духовного прогресса общества в целом.В последние десятилетия в развитых странах мира сфера сервиса развивается быстрее материального производства, к настоящему времени она выросла в крупнейший сектор экономики. Даже без транспорта и связи на сферу услуг в США приходится около 70% работающих, в Великобритании, Франции, Японии, Германии - 60% и выше. В США доля капиталовложений в сферу услуг, в общем их объеме (без расходов на жилищное

строительство) находится на уровне 30%, в Великобритании- 40%.

Долговременная тенденция опережающего роста сферы сервиса становится определяющей в современном обществе. Глубокая структурная перестройка реального сектора экономики и его интенсификация не только не замедлили этот процесс, а наоборот, усилили его, создав новые стимулы к сбалансированному развитию двух секторов хозяйства, обеспечив переход к формированию нового качества жизни и качества рабочей силы.

В чистом виде немного видов услуг, которые формируются исключительно по функциональной направленности услуг. Так, к услугам, ориентированным на производство относятся услуги по техническому обслуживанию, наладке, настройке и ремонту производственного оборудования и технических систем. Сюда могут быть отнесены услуги по ремонту оборудования и снабжению материально-техническими ресурсами производственной инфраструктуры (жилищно-коммунальное хозяйство, дороги, мосты, и другие сферы производственной деятельности).

Эти виды услуг в настоящее время являются наиболее значимыми в связи с большим объемом импортной техники, нуждающейся в наиболее рациональных методах ремонта и существенном продлении срока службы оборудования.

Проблемы модернизации основных фондов предприятий, качественного ремонта, продления ресурса оборудования напрямую связаны с вопросами

производственной экономики. Высокий износ технологического оборудования, в легкой промышленности, в жилищно-коммунальном и городском хозяйстве, в электроэнергетике, химической и нефтегазовой отраслях промышленности все более остро ставит вопрос внедрения современных технологий эффективного ремонта, восстановления работоспособности, повышения надежности, продления сроков эксплуатации при снижении затрат на ремонтно-восстановительные работы.

В настоящее время в условиях стабилизации экономики и развития ее частного сектора наблюдается тенденция к постепенному восстановлению ряда текстильных предприятий, которое и некоторых случаях осуществляется на новом техническом уровне с применением высокоскоростного и другого более производительного оборудования. Однако следует признать, что основная часть эксплуатируемых текстильных машин на фабриках - машины старого образца.

Эффективность работы предприятий, качество выпускаемой продукции во многом обусловлены техническим состоянием используемого технологического оборудования, его работоспособностью. Возрастающая с каждым годом потребность в отечественных текстильных изделиях требует использования предприятиями имеющегося парка текстильных машин на полную мощность, что неизбежно приводит к интенсивному износу деталей отдельных узлов и механизмов. Анализ технического состояния ткацких станков, прядильных машин и оборудования для производства и текстурирования химических нитей ряда предприятий г. Москвы и Московской области позволил выявить номенклатуру быстро изнашиваемых деталей [1-4]. В связи с этим возникла необходимость в проведении работы в направлении налаживания системы сервисного обслуживания технологического оборудования и ремонта изношенных деталей [5].

Проведенные нами исследования позволяют сделать конкретные, экономически обоснованные выводы о перспективности внедрения газотермического напыления для обеспечения капитального восстановительного ремонта оборудования. Необходима реальная программа действий по созданию специализированных региональных технологических центров по совершенствованию методических решений и нормативных требований.

Проведенный анализ показывает, что при использовании современных технологий реально в течение длительного периода поддерживать оборудование в работоспособном состоянии без замены его новым. Это позволяет на -30% снизить затраты на капитальный ремонт (как показывает опыт отечественных и зарубежных предприятий), увеличить межремонтный пробег оборудования, а также обеспечить достаточный запас времени для технического перевооружения предприятий.

На основе структурного анализа компоновки и функционального назначения технологических установок можно выделить следующие основные детали и узлы эксплуатируемого оборудования, для которых при ремонте эффективно использование газотермических методов нанесения защитных покрытий.

Оборудование текстильного производства и приборы бытового обслуживания:

• посадочные места под подшипниками главных валов прядильной машины, средний и нижний валы ткацкого станка;

• цапфы, шейки, поверхности под посадку шкивов, шестерен и других деталей, шпоночные канавки, резьба и прочее;

• шпульный колпачек, корпус челнока, кривошип нитепритягивателя, вкладыши, отводчик ремня, рычаг включения, стержень выключателя швейных машин;

• подшипниковые опоры машин химической чистки и стиральных машин;

• детали вязального механизма: клинья замковой системы, а также игольницы;

Насосно-компрессорное и турбинное оборудование:

• посадочные места роторов;

• лопатки и диски паровых, газовых турбин и компрессоров;

• уплотнительные поверхности на роторе и статоре;

• подшипники скольжения;

• посадочные места подшипников и уплотнительных поверхностей статора;

• рабочие поверхности колес и лопастей;

• штоки и плунжеры;

• элементы торцовых уплотнений.

Трубопроводная арматура:

• уплотнительные поверхности клиновых, шаровых и шиберных задвижек;

•уплотнительные поверхности приводных элементов;

• поверхности гидро- и пневмоприводов;

• поверхности крепежных элементов.

Запорная арматура:

• уплотнительные поверхности шаровых, шиберных, клиновых задвижек,

элементы приводов запорной арматуры, штоки паровой арматуры высокого давления и др.

• Теплообменное оборудование: ремонт и упрочнение (защита от коррозии и эрозии) поверхностей теплообменников, подвергающихся коррозии и золовой эрозии.

• Детали паровых и газовых турбин: посадочные места шеек роторов, защита от парокапельной и газоабразивной эрозии лопаток, баббитовые подшипники.

• Дымососы, роторы и лопасти.

• Валы электродвигателей.

• Посадочные места в чугунных корпусных элементах.

• Защита от коррозии металлоконструкций и др.

• Защита от коррозионного и эрозионного изнашивания корпусного оборудования.

Безусловно, этот перечень не в полной мере охватывает всю гамму оборудования, где возможно использование методов газотермического напыления, но только перечисленные выше узлы и детали составляют около 60-70% изнашиваемых элементов, которые определяют ресурс работы изделий, их производительность, и по стоимости составляют до 30% закупаемых комплектующих (большей частью импортных) изделий.

Освоение современной техники и технологии газотермического н а н е с е н и я п о к р ы т и й м о ж е т и должно комбинироваться с внедрением других современных технологических решений, например, передовых методов сварки, сборки, испытаний, контроля состояния оборудования и прогнозирования его ресурса, обеспечивая комплексные подходы к решению задач не только повышения фондоотдачи, но и надежности и безопасности эксплуатации оборудования.

Внедрение передовых технологий обеспечивает повышение конкурентоспособности оборудования на основе прямого использования требований

стандартов передовых зарубежных стран. Безусловно, следует принимать во внимание и то, что внедрение современных технологий требует повышения квалификации персонала, и общей культуры производства, и определенного переоснащения машиностроительных и ремонтных производств.

Но в конечном итоге, как подтверждает отечественный и зарубежный опыт, внедрение современных технологий способствует решению двух важных задач:

1. При ремонте - обеспечить безопасную и надежную работу оборудования при минимальных удельных затратах.

2. Выпускать продукцию, соответствующую мировому уровню, что обеспечит ее конкурентоспособность как на отечественном, так и на зарубежном рынках.

В новом тысячелетии, учитывая реальное состояние и перспективы развития промышленности, только современные технологии могут обеспечить экономически устойчивое, ресурсосберегающее и безопасное функционирование предприятий.

Методы газотермического нанесения покрытий реализуемые предприятием ООО «Технологические системы защитных покрытий», уже показал свою эффективность во многих отраслях промышленности и вполне доступен для освоения другими отраслями, использующими технологическое и машинное оборудование с повышенными требованиями к его надежности и безопасной эксплуатации [5].

Некоторые уже разработанные и внедренные технологические процессы нанесения покрытий наглядно показали перспективность и высокую экономическую эффективность применения газотермических покрытий.

На рисунках 1- 7 представлены примеры эффективного применения газотермического напыления.

Наиболее полно используются преимущества газотермического напыления практически любых материалов и их композиций при разработке гибридных технологий, объединяющих в своем составе различные принципы воздействия на материал покрытия [6]. При этом можно существенно увеличить прочностные свойства напыляемых покрытий.

Основные характеристики и коммерчески значимые методы газотермического

напыления приведены в таблице 1 .

|

Методы напыления |

Применяемые материалы |

Источник образования тепла (рабочие газы) |

Адгезия, МПа | Пористость, % |

|

Электродуговая металлизация |

Проволоки сплошного сечения и композиты |

Электрическая дуга (воздух или другие газы) |

20...50 | 5...25 |

|

Газопламенное напыление |

Порошки и проволоки, шнуровые и стержневые материалы |

Горение газообразных углеводородов в среде кислорода или воздуха (продукты сгорания) |

20...50 | 3...15 |

|

Плазменное напыление |

Порошки и проволоки |

Прямая или косвенная электрическая дуга (ионизированный газ) |

30...60 | 0,5...10 |

|

Высокоскоростные методы напыления |

Порошки |

Горение углеводородов (в том числе жидких) или водорода в среде кислорода или воздуха |

45...80 и более |

0,1...2 |

В условиях разнообразия методов газотермического нанесения покрытий (ГТНП), оборудования для их реализации, широкой номенклатуры напыляемых материалов и деталей, возникают трудности с обоснованным выбором экономически обоснованного способа нанесения ГТП а также в зависимости от эксплуатационных требований к покрытию. Перед конструктором и технологом встает задача выбора из большого множества возможных вариантов наиболее оптимального решения технологического процесса, причем помимо удовлетворения эксплуатационным требованиям,

технологический процесс должен быть экономически достаточно эффективным.

Сложность выбора метода напыления состоит также в том, что необходимо учесть и увязать целый ряд факторов: конструктивных, технологических, производственных, эксплуатационных, а также экономические показатели. Поэтому непременным условием выбора рационального варианта является комплексный подход.

Анализ литературы по данному вопросу свидетельствует об отсутствии эффективного решения проблемы. Вопросы увязки всех перечисленных факторов для ГТНП разработаны слабо (в отличии от механической обработки, сборки, где уже накоплен определенный опыт), как из-за их разноплановости, так и из-за специфики процессов.

До последнего времени разработка технологии ГТП в большей степени определялась опытом, интуицией конструктора и технолога, являлась результатом множества экспериментов и испытаний. На это уходит время, средства и тем не мене не спасает от ошибок.

Поэтому становится очевидной необходимость научной разработки обобщенных моделей для выбора и оценки применения конкретного метода нанесения ГТП.

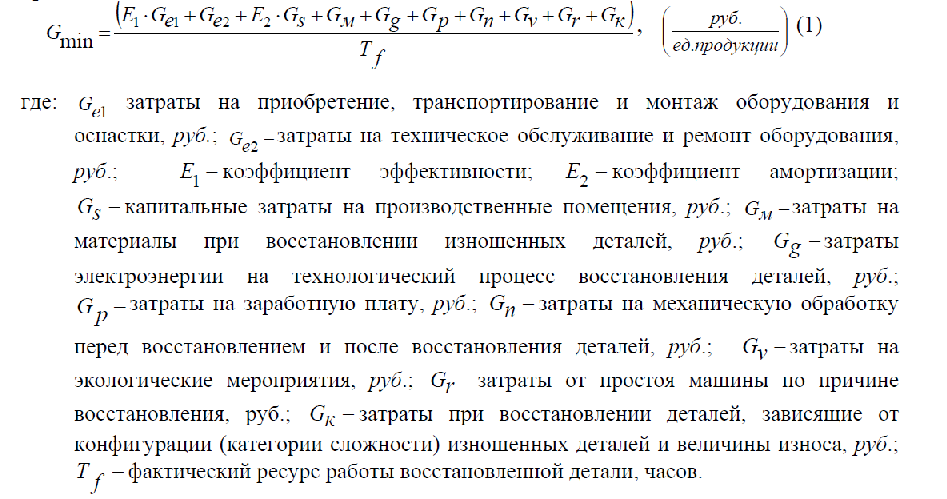

Оптимальным вариантом технологического процесса считается такой, при котором в течение перспективного планового периода выполняются необходимые условия процесса восстановления, а значение целевой функции достигает экстремума, т.е. наивысшего результата при данных затратах или заданного результата при минимальных затратах.

Оптимизация, прежде всего, сводится к выбору таких способов (процессов) восстановления, которые минимизировали бы удельные затраты (Gmin) при обеспечении наивысшего качества восстановленных деталей. Целевая функция оптимизации

представлена в виде:

Минимизируя Gi определяется наиболее рациональный способ нанесения защитных, упрочняющих и восстанавливающих покрытий в случаях мелкосерийного и серийного производства.

Дальнейшее повышение качества напыленных покрытий связано с повышением скорости напыляемых частиц либо с помощью детонационных установок, либо установок высокоскоростного напыления (HVOF).

В основу HVOF-метода были положены два ранее разработанных метода: детонационный и газопламенный. При детонационном методе, как и при газоплазменном, ацетилен смешивается с кислородом, а затем эта горючая смесь смешивается с транспортирующим газом (азот) и материалом покрытия. Все это поджигается, и порошковые частицы разгоняются до скорости 750 м/с. Расстояние между поверхностью напыляемого образца и срезом сопла составляет 100... 120 мм. Горючий газ при этом достигает температуры 2700 °C.

Преимуществом высокоскоростного газопламенного метода HVOF по сравнению с другими методами напыления являются достаточно высокая скорость частиц (до 750 м/с) и минимальная пористость получаемого покрытия.

Цель создания HVOF-метода заключалась в сочетании непрерывного процесса, характерного для газопламенного метода, со сравнительно высоким качеством покрытия, как при детонационном напылении.

Преимущества HVOF-метода:

• получение покрытия с минимальной пористостью (<1%) в сочетании с высокой прочностью сцепления с основным материалом (80 МПа и более);

• благодаря низкой шероховатости напыленной поверхности практически отпадает необходимость в ее последующей механической обработке (или она

требуется в минимальном объеме);

• термическое воздействие на деталь минимально по сравнению с плазменным методом напыления;

HVOF-метод относится к высокоэнергетическому способу напыления.

Благодаря высокой производительности процесса возможна переработка больших масс порошка (до 20 кг/ч), что позволяет использовать данный метод при напылении крупных по размеру деталей. У деталей малых размеров может наблюдаться перегрев основного металла, поэтому такие детали и детали с малой толщиной стенки должны охлаждаться (в основном сжатым воздухом).

Повышенная кинетическая энергия, достигаемая частицами при HVOF-методе, по сравнению с газопламенной и плазменно-вакуумной обработкой, обеспечивает высокую гладкость поверхности и минимальную шероховатость. В этом случае можно устанавливать минимальный припуск на механическую обработку покрытия, что имеет особое значение при нанесении твердых карбидов, связанных с алмазной обработкой

шлифованием.

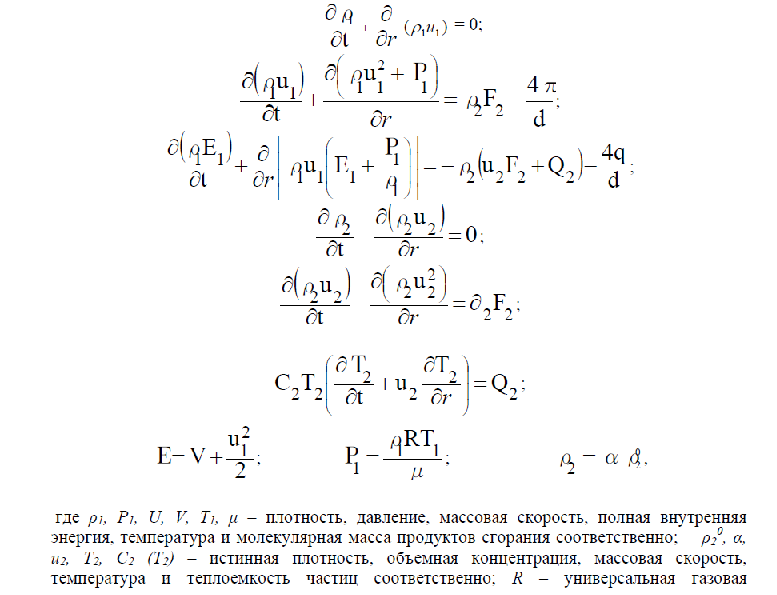

Для обоснования и выбора технологических режимов высокоскоростного напыления необходимо исследование динамики поведения двухфазной сверхзвуковой струи (частицы порошка – реагирующий газ).

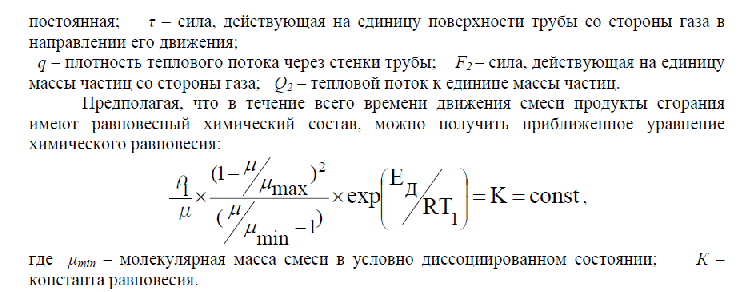

Для поиска оптимальных параметров используется математическое моделирование динамики процессов, протекающих в стволе. Сформулирована математическая задача и рассчитаны параметры двухфазной среды в струе установки. Задача состоит в решении следующей системы уравнений механики двухфазной многоскоростной сплошной среды с учетом потерь на трение и теплоотвод в стенки установки:

Установки высокоскоростного напыления, более простые по конструкции и основаны на классической схеме ЖРД, параметры которых сегодня следующие: скорость газового потока более 2000 м/с, плотность покрытий достигает 99,9%. Для увеличения скорости частиц увеличивают скорость истечения продуктов сгорания путем повышения давления в камере сгорания до 1,0...1,5 МПа, а в конструкцию соплового аппарата вводят сопло

Лаваля. Скорость частиц WC-Co (83-17) грануляцией 10-45мкм может варьироваться от 800 до 1200 м/с.

Если плазменный процесс достаточно хорошо изучен, то оптимизация процесса напыления высокоскоростным методом (HVOF) еще недостаточно теоретически разработана.

Поэтому основой оптимизации параметров высокоскоростного напыления должно явиться фундаментальное изучение влияния технологических параметров на свойства покрытий, в том числе получение полной информацией о влиянии различных параметров процесса на скорость и температуру частиц.

Область применения термического напыления весьма широка: защита от изнашивания, коррозии, кавитации, окисления, нанесение упрочняющих и специальных покрытий, ремонт изношенных поверхностей и др.

Использование газотермических технологий в машиностроении, в дорожно-строительной и сельскохозяйственной технике, добывающих отраслях промышленности, в городском и коммунальном хозяйстве уже приносит высокую эффективность [7-10].

Однако, в промышленном сервисе газотермические технологии пока еще не нашли должного применения. До сих пор существует укоренившееся мнение, что сервис – есть только сфера обслуживания населения. Однако, современные реалии говорят о том, что в сервисном обслуживании крайне нуждаются все промышленные предприятия. Попытки отдельных отраслей промышленности наладить работу своих сервисных центров приводят

к дублированию технологических работ других отраслей и к излишним затратам средств.

Все, что связано с ремонтом технологического оборудования в любой отрасли промышленности должно рассматриваться как единая задача и решаться в рамках общей идеологии сервисного обслуживания. В связи с этим возникает вопрос, почему газотермические технологии не нашли до сих пор должного применения в сервисе? Это связано в первую очередь с недостаточной информированностью работников промышленного сервиса с возможностью и экономической эффективностью газотермических технологий.

Поэтому одной из целей данной работы было еще раз привлечь внимание инженерно-технических работников промышленных предприятий к этой актуальной и экономически эффективной проблеме.

Литература

1. Балдаев Л.Х., Мнацаканян У.В., Москалев М.А. и др. Технологические методы

повышения износостойкости деталей механизма ложного кручения. Химические волокна,

2001, №6, с44-46.

2. Мнацаканян В.У., Балдаев Л.Х.,Богословский Л.С. Повышение работоспособности

деталей машин для текстурирования полимидных нитей./ Всероссийская н/техническая

конференция Cовременные технологии и оборудования текстильной промышленности”

27-28 ноября 2001, Моосква: 2002 с.116.

3. Мнацаканян В.У., Москалёв М.А., Балдаев Л.Х. Повышение роботоспособности

текстильного оборудования. / Международная научно-техническая конференция

«Современные наукоёмкие технологии и перспективные материалы текстильной и лёгкой

промышленности (Прогресс –2002). Сборник материалов. Иваново, 2002г., с. 311-312.

4. Балдаев Л.Х., Мнацаканян У.В., Богословский А.С. Повышение работоспособности

деталей машин для текстурирования /Всероссийская научно-техническая конференция

«Современные технологии текстильной промышленности” (Текстиль – 2001) 27-28 ноября

2001г. Тезисы докладов, Москва 2002, с.116.

5. Балдаев Л.Х. Реновация и упрочнение деталей машин методами газотермического

напыления. М. Изд. «КХТ»,- 2004. - 134с.

6. Пузряков А.Ф. Теоретические основы технологии плазменного напыления.

М.: Изд. МГТУ им. Н.Э. Баумана, 2003, -360 с.

7. Балдаев Л.Х.,Шестеркин Н.Г.,Лупанов В.А. Шатов А.П.Особенности процессов

высокоскоростного газопламенного напыления. //Технология машиностроения 2005,№3,

с.31-34.

8. БалдаевЛ.Х., Лупанов В.А.,Панфилов Е.А. и др.Многократное повышение надежности и

ресурса работы узлов компрессоров и насосов методом газотермического напыления.

//Компрессорная техника и пневматика , 2003, №8, с.14-15.

9. Балдаев.Л.Х.,БыковА.В.,ТишинВ.М.Технология ремонта, восстановления, упрочнения

и обновления машин, механизмов, оборудования и металлоконструкций.//Материалы 5

международной практической конференции –выставки. 8-10 апреля 2003, Санкт-

Петербург:СПбГПУ,2003,с.67-68.

10. Балдаев Л.Х. Перспективы применения газотермического напыления при ремонте и

производстве оборудования в промышленности.//Компрессорная техника и пневматика,

2004, №5, с.33-34