Износостойкие покрытия лопаток, валов, дисков, подшипников; теплозащитные покрытия лопаток турбины, деталей камеры сгорания. Материалы и покрытия для производства и ремонта газотурбинных двигателей и установок

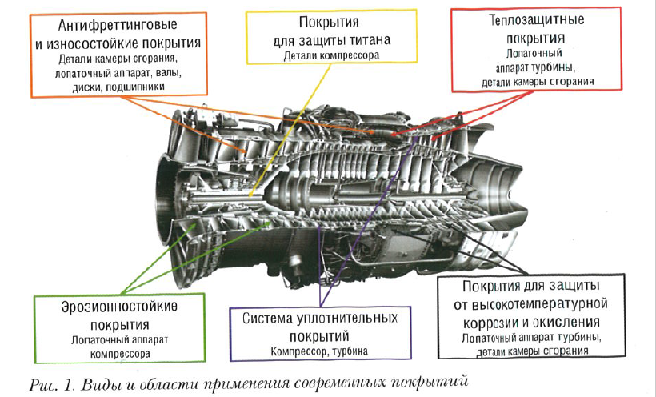

Спектр покрытий деталей и элементов ГТД разнообразен: это антифреттинговые и износостойкие покрытия элементов лопаточного аппарата, валов, дисков, подшипников; теплозащитные покрытия лопаточного аппарата турбины, деталей камеры сгорания, эрозионностойкие покрытия лопаточного аппарата компрессора; система уплотнительных покрытий.

Теплозащитные покрытия (ТЗП)

Основная функция ТЗП заключается в снижении температуры на поверхности деталей горячего тракта с целыо предотвращения деградации материала и увеличения срока службы. Нанесение ТЗП па детали горячего тракта позволяет повысить температуру газа на входе в турбину при сохранении ресурса. Повышение температуры на каждые 50 °С приводит к рост)' КПД турбины на 2-4 %.

Однако существующие эмалевые покрытия марки ЭВК-103 обладают низкой термостойкостью - до 250 циклов в режиме 20<->1000 °С.

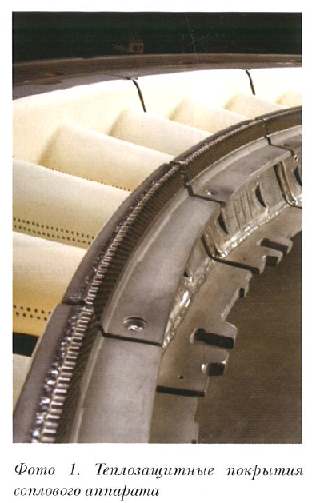

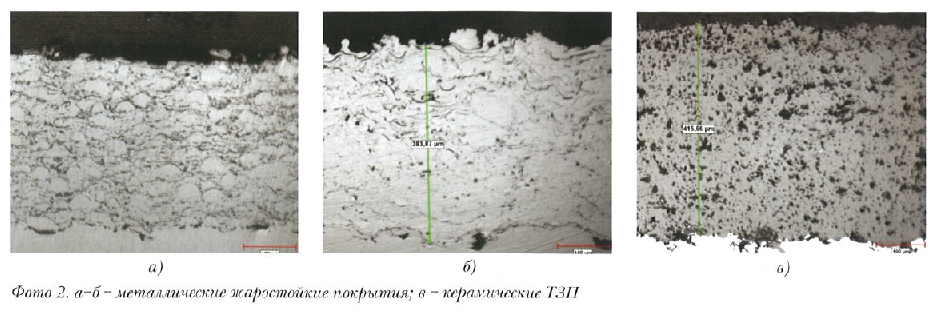

На смену эмалевым приходят керамические теплозащитные покрытия (фото 1) с высокой термостойкостью - более 1000 циклов в режиме 20<->1100 °С по данным испытаний при одностороннем газовом нагреве и охлаждении тыльной стенки образца. Традиционные, или классические керамические покрытия на основе оксида циркония, стабилизированного 7-8 % оксида иттрия, обладают низкой теплопроводностью керамического слоя (1,60-2,00 Вт/м-К, по данным испытаний методом лазерной вспышки) и высокой жаростойкостью - более 500 часов без разрушения при температуре 1000 °С. Испытания в ОАО НПО «ЦНИИТМАШ» показали, что у керамических покрытий отсутствует негативное влияние на длительную прочность сплава, и в комплексе с высокой прочностью сцепления с материалом детали более 20 МПа (испытания проводились по клеевой и штифтовой методикам) керамические покрытия становятся наиболее распространенным теплозащитным покрытием для всего горячего тракта ГТД (рис. 3).

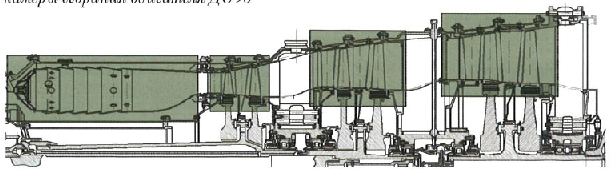

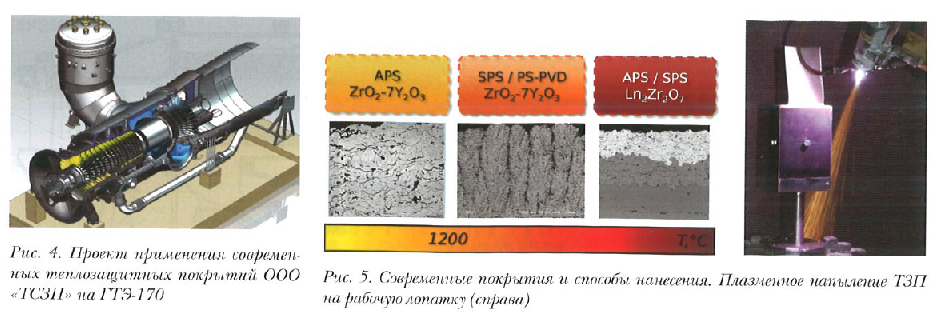

Рассматривается применение теплозащитных покрытий ООО «ТСЗП» по программе создания российских ГТУ большой мощности. На установках ГТЭ-65 и ГТЭ-170 разработки и производства «Силовые машины» будут опробованы теплозащитные покрытия на деталях камер камеры сгорания (жаровая труба, газосборник), а также на рабочих лопатках и лопатках направляющего аппарата первой и второй ступени ТВД (рис. 4).

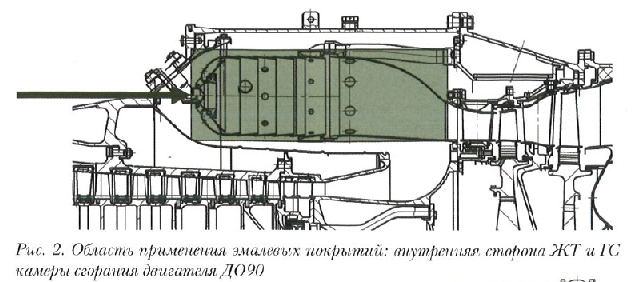

Помимо внедрения новых покрытий на вновь создаваемых двигателях, компания особое место уделяет сервису и восстановительному ремонту существующего парка ГТД. В частности, были проведены мероприятия по внедрению ТЗП при ремонте ГТУ ДГ90 ГП НПКГ «Зоря»- «Машпроект»: восстановлено APS ТЗП на сопловых лопатках ТВД, заменено эмалевое покрытие на керамическое ТЗП на деталях камеры сгорания, произведена замена ЕВ- PVD ТЗП на рабочих лопатках ТВД.

Современные условия диктуют новые требования к теплозащитным покрытиям:

■ стойкость к термоциклирова- нию 20<->1300 °С;

■ низкая теплопроводность (< 1,5 Вт/м-К) при Т~ 1300 °С;

■ минимальная деградация свойств в процессе эксплуатации (спекание, фазовые переходы) при температурах до -1300 °С;

■ высокая жаро-, эрозионная и коррозионная стойкость;

■ воспроизводимость свойств при серийном нанесении.

Инновации в области теплозащитных покрытий обязательно включают в себя технику и технологии их нанесения (рис. 5). Компания «ТСЗП» использует современные оптические системы для лазерной обработки (фото 3), позволяющие повысить термостойкость за счет сегментирования покрытия, снизить шероховатость до Ra < 1,5 мкм, при этом формируется оплавленный слой с высокой твердостью, стойкий к эрозионному износу и коррозии (фото 4).

Опыт внедрения:

■ ГП НПКГ «Зоря»-«Машпроект»: с 1998 года на оборудовании ТСЗП-Р выполняется нанесение покрытий на детали горячего тракта серийно выпускаемых предприятием ГТД и ГТУ; наработка лопаток с ТЗП ДГ90, ДУ80, ДН70 превысила 30 гыс. часов;

■ ОАО «УМПО»: выполнен комплекс НИР и ОКР, с 2000 года на установках ТСЗП-Р-2000 выполняется нанесение покрытий на детали серийно изготавливаемых изделий 99, 96ФП, 117С и 117;

■ ФГУП «ММПП «Салют»: выполнен комплекс НИР и ОКР, осуществлена поставка (2001) и модернизация (2013) оборудования плазменного напыления;

■ ОАО «КМПО»: выполнен комплекс НИР и ОКР, осуществлена поставка (2010) оборудования плазменного напыления;

АО «Силовые машины»: выполняется комплекс НИОКР по ГТЭ-170 и ГТЭ-65;

■ ОКБ им. А. Люльки: выполнен комплекс НИОКР, выполняется нанесение покрытий на серийно изготавливаемые детали.

Опыт импортозамещения

Компания наработала большой опыт восстановления деталей горячего тракта импортных газотурбинных установок (фото 5). В качестве примера можно привести нанесение двухслойного ТЗП взамен существующего на внутренний и внешний корпус жаровой трубы кольцевого типа газотурбинного двигателя SGT-600 производства Siemens. В ходе работ был нанесен металлический подслой Ni-Co-Cr-Al-Y (марка ТСЗП-ВС2) и основной керамический слой ZrOy- 7Y203 (марка ТСЗП-Т141).

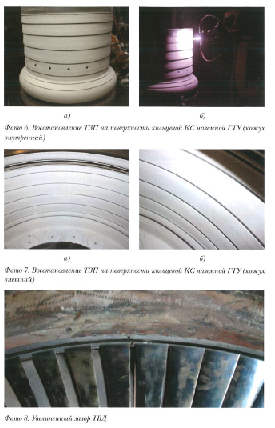

В отношении внутреннего кожуха (фото 6) решена задача обеспечения необходимого зазора между поясами жаровой трубы без применения маскировки. На внешний кожух (фото 7) покрытие наносится на основную внешнюю цилиндрическую поверхность, нижнюю плоскость (места установки форсунок) и внутреннюю цилиндрическую поверхность за один технологический проход; также решена задача обеспечения необходимого зазора между поясами жаровой трубы без применения маскировки. Текущая наработка КС с покрытием ТСЗП в составе ГПА «Балтика-25» превышает 4000 часов, дефекты не выявлены.

Уплотнительные покрытия (УП)

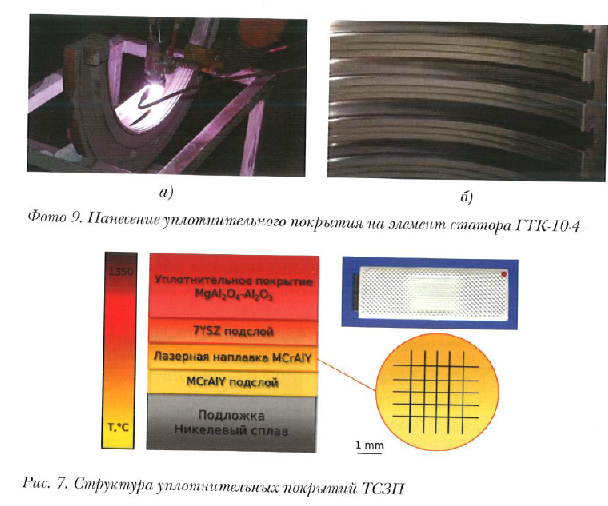

Увеличение радиального зазора ТВД (фото 8) на 1 % приводит к снижению КПД газотурбинного двигателя примерно на 3 % и перерасход) топлива почти на 10 % [1]. Уменьшение радиальных зазоров за счет нанесения наноструктурируемых уплотнительных (прирабатываемых) покрытий способствует увеличению КПД двигателя на 2 % (абс, фото 9). Кроме радиальных зазоров, использование уплотнительных покрытий возможно для уплотнения масляных полостей (КНД, КВД, ТВД, ТНД), изготовления уплотнительных вставок для уменьшения радиального зазора РЛ ТВД; нанесения на лабиринтные уплотнения опоры турбины (рис. 6).

Работы в области уплотнительных покрытий для горячей секции продолжаются из-за ряда недостатков существующего решения (YSZ+Polyester): спекание и фазовый переход при 1200 °С (необходимо увеличение границы до 1300 °С); необходимость упрочнения лопатки (твердость покрытия ~ 500 HV); высокий градиент температур из-за низкой теплопроводности - оптимум ~ 10 Вт/м-К (рис. 7).

Жаростойкие покрытия

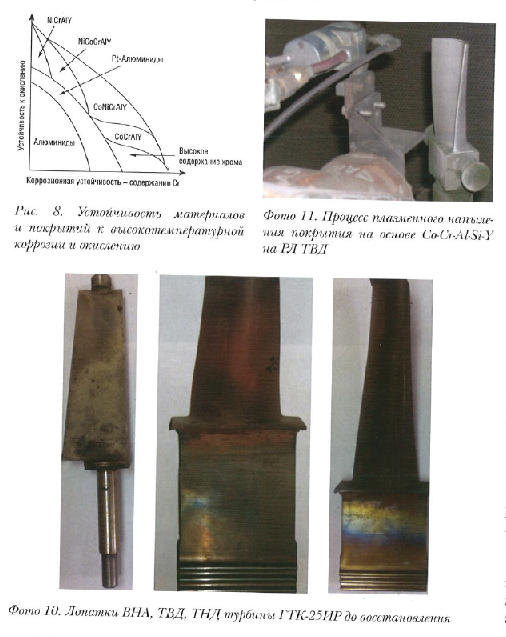

Проведены работы по восстановлению лопаток ВНА, ТВД, ТНД турбины ГТК-25ИР (фото 10) и лопаток ТВД турбины ГТН-25ИР (фото 11).

После ремонта лопатки ТВД на КС «Первомайская» отработали 20 022 часа, лопатки ТВД и ТНД на КС «Курск» отработали 19 269 часов. Материалы для нанесения покрытий выбираются, исходя из условий эксплуатации деталей, особенно учитывается влияние факторов высокотемпературного окисления, коррозионная среда и их сочетание (рис. 8).

Заключение

ООО «ТСЗП» имеет положительный опыт решения следующих задач по тематике восстановления деталей ГТУ:

■ повышение параметров работы (ТТХ) без снижения ресурса;

■ повышение ресурса и продление межремонтного периода;

■ ремонт ДСЕ после производственного брака и после эксплуатации;

■ импортозамещение материалов и технологий производства и ремонта ГТД и ГТУ;

■ реинжиниринг - разрабо

тка отечественных технологий, превосходящих по характеристикам применяемые аналоги.

Литература

1. А. А. Иноземцев, С. В. Бажин, М. А. Снитко. Вопросы оптимизации радиальных зазоров ТВД авиационного ГТД // Вестник двигателестроения. - 2012. -№ 2.

2. А. Боцула. Экономичный способ повышения эффективности газотранспортной системы // Территория Нефтегаз. - 2006. ~ №6.