ОЦЕНКИ ПРИМЕНИМОСТИ ПРОТИВОКОРРОЗИОННЫХ ЗАЩИТНЫХ ПОКРЫТИЙ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И НАЗЕМНЫХ МЕТАЛЛОКОНСТРУКЦИЙ ОАО «ГАЗПРОМ»

Например, для скважинного и газопромыслового оборудования применяются покрытия на полимерной основе. Такие покрытия осуществляют противокоррозионную защиту, снижают сопротивление при контакте газоконденсатной смеси с внутренней поверхностью насосно-компрессорных труб и улучшают гидравлические характеристики потока. Для противокоррозионной защиты аппаратов газоперерабатывающих заводов, кроме специальных конструкционных материалов, применяют покрытия на полимерной и на металлической основе. Компрессорные станции и магистральные газопроводы наряду с применяемыми способами противокоррозионной защиты защищаются покрытиями на полимерной основе. Наземные металлоконструкции защищаются различными покрытиями на полимерной основе, особенно актуальны покрытия на основе преобразователя ржавчины, не требующие специальной подготовки поверхности, такие покрытия незаменимы во время ремонта и защиты технологических трубопроводов под изоляцией. Технологическое оборудование и трубопроводы морских сооружений также защищаются покрытиями на полимерной основе. Для вновь строящихся объектов – морские платформы, требуется создание новых покрытий, как для подводной, так и надводной частей металлоконструкций и, наконец, строительные сооружения, которые также защищаются покрытиями на полимерной основе.

Оценка применимости противокоррозионных защитных покрытий технологического оборудования внутренней поверхности аппаратов осуществлялась по результатам лабораторных и опытно-промышленных испытаний. Лабораторными испытаниями в автоклаве моделировались условия технологического процесса сероочистки на газоперерабатывающих заводах. Опытно-промышленные испытания включали в себя оценку состояния покрытия, нанесенного на внутреннюю поверхность аппарата, в эксплуатационных условиях.

При стойкости покрытия менее 1 года покрытие считалось низкоэффективным. При устойчивости покрытия более 1 года покрытие считалось эффективным. Такой критерий брался за основу оценки эффективности защиты внутренней металлической поверхности при воздействии коррозионно-эрозионной технологической среды.

Одним из эффективных методов защиты внутренней поверхности абсорбера на Астраханском ГПЗ от коррозионно-эрозионного износа оказался метод высокоскоростного газотермического напыления, металлической основой которого является порошок ПР-28Н10М5С1, основные компоненты которого никель, молибден и кремний. Для улучшения защитных свойств напыленной поверхности использовалась дополнительная пропитка покрытия полиуретаном.

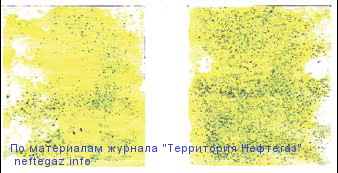

Рисунок 1 — Внутренняя поверхность абсорбера с металлическим покрытием после года эксплуатации

Материал металлического слоя покрытия обладает высокой коррозионной стойкостью в абсорбенте, насыщенном кислыми примесями Н2S и СО2, и высоких температур, характерных для условий эксплуатации абсорберов установок сероочистки. При вскрытии аппарата после года эксплуатации во время ППР было обнаружено, что более 70% защищенной поверхности сохранилось (рисунок1).

Рисунок 2 – Двусторонние отпечатки образцов с покрытием после теста на сквозную пористость

Основным показателем качества металлического покрытия является пористость. В лабораторных условиях для определения количественной оценки характера пористости образцы с покрытием, нанесенным газотермическим методом, выдерживались в кристаллизаторе в течение 20 минут в растворе железосинеродистого калия (40г/л) и хлористого натрия (2г/л). Это испытание обычно используется для определения сквозной пористости гальванических покрытий. На рисунке 2 показаны отпечатки двух образцов (исходного и прошедшего коррозионные испытания) после вышеуказанного теста. Синие точки на отпечатках являются местами сквозных пор.

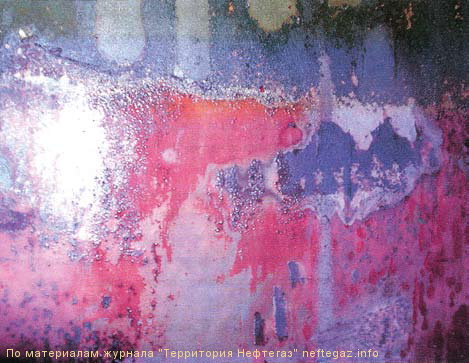

Рисунок 3 — Фрагмент внутренней поверхности абсорбера с дополнительным полиуретановым покрытием после 4 месяцев эксплуатации

Параллельно с лабораторными испытаниями ООО «ВНИИГАЗ» совместно с АГПЗпроводил опытно-промышленные испытания такого покрытия, нанесенного на внутреннюю поверхность абсорбера в районе 1-2-ой тарелки участка ввода сырого газа по вышеуказанной технологии в условиях производства работ на АГПЗ. Опытно-промышленными испытаниями была поставлена задача рассмотреть возможность использования этой системы покрытий для защиты внутренней поверхности аппарата от коррозионно-эрозионного воздействия технологической среды. Для этого на поверхность абсорбера было нанесено защитное покрытие по вышеуказанной технологии. Через 4 месяца эксплуатации в момент внепланового останова было проведено обследование состояния нанесенного покрытия. Обследование показало, что дополнительное полиуретановое покрытие, нанесенное поверх металлического, практически не сохранилось. Состояние внутреннего металлического покрытия, нанесенного методом высокоскоростного газо-термического напыления, было удовлетворительным. На рисунке 3 показаны фрагменты поверхности стенки абсорбера.

В настоящее время кубовые части абсорберов установок сероочистки защищаются покрытием полученным методом высокоскоростного газотермического напыления металлического порошка (Х28Н10М5С1 + подслой Х14Н7С3Р3) фирмы ООО «ТСЗП«.

Зарубежный опыт эксплуатации в течении 25 лет труб лифтовой колонны (НКТ, буровая колонна) убедительно доказал необходимость использования внутренних защитных полимерных покрытий как метод защиты от коррозии, и способ достижения максимальной гидравлической эффективности. Так, современные полимерные покрытия, на основе эпокси — фенольных и новолачных композиций были специально разработаны для использования их в условиях высокоагрессивных коррозионных сред применяемых при бурении. Такие внутренние полимерные покрытия высокой стойкости, после получения результирующей поверхности практически обеспечивают улучшение гидравлических параметров, стойкость к абразивному износу в условиях заданного режима бурения, химическую и температурную стойкость при работе на глубине и защиту от коррозии.

- проведение испытаний по оценке защитных свойств различных типов полимерных адгезионных покрытий после воздействия коррозионно-агрессивных сред, характерных для газовой отрасли по Методике ООО «ВНИИГАЗ» Р 51-31323949-41-2000;

- проведение испытаний по оценке гладкостных и защитных свойств внутреннего покрытия по отечественным и международным стандартам;

- исследование сопротивления внутреннего покрытия к изменению газового давления и жидкостного давления (оценка образования пузырей — блистеринг) по ИСО 15741:2001 (E);

- исследование влияния низких температур и перепадов температур (термо-циклы) на свойства и качество покрытия по ГОСТ Р 51164-98, ASTM G14-72;

- исследование cтойкости внутреннего покрытия к абразивному износу по методике предприятия;

- исследование атмосферостойкости покрытия (стойкость к воздействию соляного тумана) по ГОСТ 9. 401- 91;

- определение физико-механических и электрохимических параметров, участвующих в оценке материалов;

- опытно-промышленная проверка изделий ;

- разработка нормативной документации;

Рисунок 4 – Образцы внутреннего покрытия (ТК-34Р), выдержавшие испытания в сероводородсодержащей среде

Рисунок 5 – Образцы внутреннего покрытия (ТС-2000), не выдержавшие испытания в сероводородсодержащей среде

В результате весь комплекс проведенных исследований позволяет получить необходимые данные для выбора к применению покрытия, которое может обеспечить набор служебных свойств в заданных эксплуатационных условиях. На рис.4 -5 представлены образцы покрытий, прошедшие автоклавные испытания.

Оценка применимости наружных покрытий, состоящих из различных лакокрасочных материалов (ЛКМ), для защиты наземных металлоконструкций, соединительных газопроводов и строительных сооружений осуществлялась лабораторными испытаниями по оценке их защитно-декоративных характеристик после воздействия комплекса климатических факторов.

Наружные покрытия типа ГФ, ПФ имеют низкие показатели по декоративным и защитным свойствам при воздействии атмосферно-климатических факторов. Такие покрытия в сочетании с аналогичным грунтом требуют постоянного возобновления защитного слоя, так как относительная работоспособность таких покрытий обеспечивалась за счет ежегодного наслоения новых пленок. Процесс эксплуатации наземных металлоконструкций заключался в сохранении старых покрытий и отсутствии подготовки наружных поверхностей под окраску. Поэтому работоспособность восстановленных покрытий составляла не более 1 года. Такой критерий также брался за основу оценки эффективности наружных покрытий для защиты металлоконструкций при воздействии атмосферно-климатических факторов.

Другие наружные покрытия – хлорсульфированный полиэтилен, полиуретановые покрытия, системы полиуретановых покрытий, фтор-полимерные покрытия – имеют преимущества перед ЛКМ типа ГФ, ПФ: быстрое отверждение на воздухе в присутствии влаги, высокие показатели по защитно-декоративным свойствам в условиях умеренно-холодного климата ГОСТ 15150-69. Такие покрытия не требуют полного удаления старого покрытия. Хлорсульфированный полиэтилен и системы полиуретановых покрытий обладают защитными функциями в течении нескольких лет и оценены как покрытия показавшие эффективную защиту.

Для определения целесообразности проведения испытаний на комплексное воздействие климатических факторов в соответствии с требованиями ГОСТ 9.401-91 проводились предварительные испытания по оценке стойкости покрытий к воздействию: низких температур (метод А); соляного тумана распространение коррозии от надреза (метод Б); УФ-излучения (метод В). Режим предварительных испытаний приведен в таблице1.

Для оценки сохраняемости свойств ЛКП на открытой атмосферной площадке в условиях УХЛ (ГОСТ 15150-69) проводились ускоренные климатические испытания с учетом рекомендаций ГОСТ В20.57.304-98. Режим испытаний рассчитывался исходя из усредненного значения эффективной энергии активации процессов старения полимерных материалов – 14 ккал/моль. Цикл испытаний, имитирующий 1 год нахождения на открытой атмосферной площадке, включал в себя термостарение при повышенных температурах и комплексное воздействие климатических факторов в следующей последовательности – отрицательная температура, суточные термоперепады, повышенная влажность, УФ-облучение. Режим ускоренных климатических испытаний приведен в таблице 2.

Работа по определению критериев оценки качества и работоспособности таких покрытий нами разделена на несколько основных блоков:

| Метод испытаний по ГОСТ 9.401-91 | Температура, °С | Влажность,% | Время испытаний,час. |

| Метод А | -60 | не регламентируется | 2 |

| Метод Б | 35±2 | распыление 3% раствора NaCl | 240 |

| Метод В | 55±2 | не регламентируется | 100 |

| Воздействующие климатические факторы | Температура, °С | Влажность,% | Время испытаний,час. | |

| Термостарение | 70 | не регламентируется | 8 | |

| Воздействие низких температур | -60 | не регламентируется | 3 | |

| Воздействие термоперепадов | 20 | 98 | 2 | 36 циклов (6 суток) |

| -20 | не регламентируется | 2 | ||

| Воздействие повышенной влажности | 40 | 98 | 7 | |

| Воздействие УФ-облучения | 55±2 | не регламентируется | 5 | |

Характеристика оборудования, применявшегося для проведения испытаний, представлена в таблице 3.

| Наименование оборудования | Обозначение | Количество | Диапазон измерения | Погрешность измерения |

| Климатическая камера | 3626/11 | 1 | -60 …+90°С | ± 0,5°С |

| Термокамера | 3626/11 | 1 | +20 …+90°С 0…98% | ±1°С |

| Термошкаф | Т25/1,2 | 1 | +20 …+90°С | ±1°С |

| Климатическая камера | 3522/51 | 1 | -50 …+90°С | ±1°С |

| Камера соляного тумана | 12КСТ-0,4-001 | 1 | +20 …+60°С 0…98% | ± 2°С |

| Камера для УФ-облучения с использованием лампы ДРТ-400 | – | 1 | не регламентируется | — |

Метрологическое обеспечение испытаний осуществлялось в соответствии с ГОСТ 24555-81.

Состояние лакокрасочных покрытий оценивалось путем внешнего осмотра по изменению цвета, блеска (декоративные свойства), наличию трещин, пузырей, отслаивания, коррозионных поражений (защитные свойства). Оценка декоративных и защитных свойств проводилась в соответствии с ГОСТ 9.407-84, адгезии — методом решетчатых надрезов по ГОСТ 15140-78. Блеск оценивался с помощью фотоэлектрического блескомера БФ-2 по ГОСТ 896-69.

Кроме того оценка применимости противокоррозионных защитных покрытий проводилась в соответствии с техническими требованиями(ТТ) на внутренние и наружные покрытия ОАО «Газпром». Исходный материал для подготовки ТТ был получен при подборе и испытаниях внутреннего металлического покрытия, полученного методом высокоскоростного газо-термического напыления, для защиты внутренней поверхности абсорберов установок сероочистки, и наружных покрытий для защиты наземных металлоконструкций, соединительных газопроводов и строительных сооружений.

В таблице 4 представлены технические характеристики, являющиеся исходным материалом устанавливающим технические требования на внутренние антикоррозионные покрытия газоперерабатывающего оборудования ОАО «Газпром».

| № | Покрытие | Наименование показателя | Норма | ГОСТ, стандарт, методы испытания |

| 1 | Полимерное | Толщина | ≥ 200,0 | ИСО 2808:1998 «Метод определения толщины покрытия магнитным тол-щиномером» |

| 2 | Полимерное | Адгезия (МПа), (балл) | ≥ 4,0, 1-2 | ГОСТ 15140-78,ИСО 4624:1998,ИСО 2409:1998,»Метод отрыва, метод решетчатых надрезов» |

| 3 | Полимерное | Проницаемость (емкость,сопротивление покрытия) | ≥ 0,7 ≥ 0,2 | ГОСТ 9.409-88 «Метод определения емкости и сопротивления покрытия» |

| 4 | Полимерное | Степень блистеринга покрытия | 0,F | ИСО 4628-2 «Метод применения стандартных эталонных фотографий» |

| 5 | Полимерное | Твердость (по Кенигу),(по Персозу) | ≥ 250 ? 420 | ГОСТ 5233-89, ИСО 1522-73 «Метод подсчета количества колебаний маятника» |

| 6 | Полимерное | Стойкость покрытий на изгиб(мм) | минимальный размер стержня 2-3 | ГОСТ 6806-73, ИСО 1519 «Метод определения прочности покрытий на изгиб» |

| 7 | Полимерное | Прочность покрытия при ударе (см) | ≥40,0 | ГОСТ 4765-79 «Метод определения прочности покрытия при ударе» |

| 8 | Полимерное | Прочность покрытия при растяжении (мм) | ≥ 3,0 | ГОСТ 29309-92 «Метод определения прочности покрытия при растяжении» |

| 9 | Металлическое пок-рытие (высокоско-ростное газотер-мическое напыле-ние порошка, хим. состав: Ni-Co-Fe | Толщина (мкм) | 30,0-80,0 | ИСО 2808:1998 «Метод определения толщины покрытия толщиномером константа МК4-ПО (для электропроводящих покрытий)» |

| 10 | Металлическое пок-рытие (высокоско-ростное газотер-мическое напыле-ние порошка, хим. состав: Ni-Co-Fe | Адгезия (МПа) | ≥ 8,0 | ИСО 4624:1998 «Метод отрыва» |

| 11 | Металлическое пок-рытие (высокоско-ростное газотер-мическое напыле-ние порошка, хим. состав: Ni-Co-Fe | Пористость (%) | ≥ 0,3 | Стандарт ASTM G62A |

В таблице 5 представлены технические требования к наружным атмосферостойким покрытиям.

| № | Покрытие | Наименование показателя | Норма | ГОСТ, стандарт, методы испытания |

| 1 | Атмосферостойкое покрытие (ЛКМ-грунтовка) | Толщина(мкм) | 70,0 | ИСО2808:1998″Метод опр-ния толщины покрытия (магнитный толщиномер)» |

| 2 | Атмосферостойкое покрытие (ЛКМ-грунтовка) | Адгезия (МПа), (балл) | ≥ 4,0, 1-2 | ГОСТ15140-78 ИСО4624:1998, ИСО2409:1998, «Метод отр-ва, метод реш-ых надрезов» |

| 3 | Атмосферостойкое покрытие (ЛКМ-грунтовка) | Декор. св-ва, (АД) | 1-4 | ГОСТ 9.407-84 |

| 4 | Атмосферостойкое покрытие (ЛКМ-грунтовка) | Прочность покры-тия при ударе(мм) | ≤ 500,0 | ГОСТ 4765-73 «Метод определенияпрочности покрытия при ударе» |

| 5 | Атмосферостойкое покрытие (ЛКМ-грунтовка) |

Группа горючести Группа воспламеняемости |

Г1 (слабогорючее) В1 (трудновоспл-меняемое) |

СНИП 21-01-97 СНИП 21-01-97 |

| 6 | Атмосферостойкое покрытие (ЛКМ-грунтовка) | Токсичность Т1 | Малоопасное | НПБ-244-97 |

| 7 | Атмосферостойкое покрытие (ЛКМ-грунтовка) | Прочность при растяжении | ≥ 0,3 | ГОСТ 29309-92 «Метод определения прочности покрытия при растяжении» |

Процесс создания базы данных (далее реестра) материалов осуществляется в соответствии с техническими требованиям ОАО «Газпром», а также реестра организаций производителей материалов, подготовленных к качественному выполнению работ и оказанию услуг. Процедура (далее – Порядок) экспертизы материалов и технических условий проводится в соответствии с СТО ГАЗПРОМ 2-3.5-046-2006.

Порядок прохождения экспертизы материалов осуществляется с целью предотвращения использования на объектах ОАО «Газпром» материалов не соответствующих по своим характеристикам, техническим требованиям ОАО «Газпром» и стандартам РФ.

Процедура формирования реестра материалов требует создания дополнительного нормативного документа аналогичного СТО… –046 , который должен содержать в себе информацию о порядке прохождения экспертизы материалов и ТУ на покрытия.

Журнал «Территория Нефтегаз» № 3(11) 2008. В.Г. Антонов, С.А. Соловьев, Ю.С. Рябец ООО «ВНИИГАЗ»