ОПЫТ ПРИМЕНЕНИЯ НОВЫХ ЗАЩИТНЫХ ПОКРЫТИЙ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ООО «ГАЗПРОМ ДОБЫЧА АСТРАХАНЬ»

Одной из наиболее актуальных и окончательно не решённых проблем Астраханского ГПЗ остаётся значительный коррозионно-эрозионный износ металла кубовых частей дорогостоящих абсорберов установок аминовой очистки газа У-172/272.

Применение защитных экранов из нержавеющей стали проблему не решило, а в ряде случаев в локальных зонах увеличило скорости коррозии и коррозионный износ металла аппаратов. Испытание различных лакокрасочных покрытий в условиях работы абсорберов также не принесло положительного результата.

Для выполнения работ по защите внутренней поверхности абсорберов от коррозионно-эрозионного разрушения было привлечено ООО «Технологические системы защитных покрытий» (ООО «ТСЗП») с целью разработки технологии защиты и ремонта аппаратов в условиях завода (без их демонтажа). Специалистами ООО «Газпром добыча Астрахань» совместно с ООО «ТСЗП» были проведены испытания различных типов покрытий, разработана схема ремонта абсорберов, создана установка ТСЗП-SB500 для нанесения защитного покрытия методом высокоскоростного газотермического напыления.

Впервые на АГПЗ металлизационное покрытие (с применением порошка ПР-Х28Н10М5С1) было нанесено в ноябре 2002 года. В последующие годы все абсорбера сероочистки У-172/272 были защищены покрытиями (таблица 1).

| Аппарат | Дата начала эксплуатации аппарата | Мероприятия по противокоррозионной защите | Состояние покрытия | |

| Защитный экран | Нанесение металлизационного покрытие | |||

| 1У172 С01 | 2002 | + | июль 2006г. | хорошее |

| 2У172 С01 | 2003 | + | июнь 2005г. | удовлетворительное |

| 3У172 С01 | 2004 | + | май 2004г./апрель 2008г. * | осмотр не проводился |

| 4У172 С01 | 2003 | + | сентябрь 2005г./сентябрь 2008г. ** | осмотр не проводился |

| 1У272 С01 | 1997 | + | ноябрь 2002г./август 2006г. | удовлетворительное |

| 2У272 С01 | 1997 | + | сентябрь 2004г./август 2007г. | осмотр не проводился |

| 3У272 С01 | 2000 | отсутствует | июнь 2003г./октябрь 2007г. | осмотр не проводился |

| 4У272 С01 | 2001 | + | июнь 2008г. | осмотр не проводился |

|

* — проведены ремонтные работы по восстановлению металлизационных покрытий ** — работы по восстановлению металлизационного покрытия ведутся в настоящее время |

||||

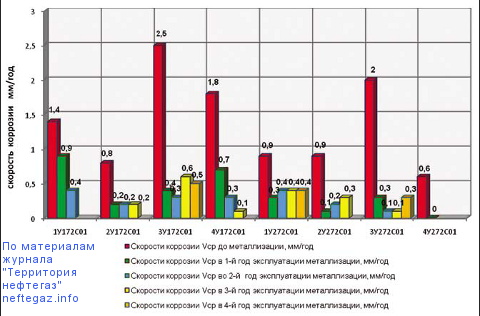

С целью проведения коррозионного мониторинга кубовых частей абсорберов сероочистки У-172/272 АГПЗ проводятся ежемесячные замеры (снаружи в фиксированных точках) толщины металла аппаратов методом ультразвуковой толщинометрии. Количество точек для аппаратов варьируется от 18 до 45 в зависимости от степени износа и остаточных толщин металла. Анализ данных УЗТ за последние 6 лет показывает, что наиболее эффективным способом защиты абсорберов сероочистки С01 У-72 является металлизационное покрытие. При этом надо отметить, что данный метод мониторинга даёт только общую тенденцию по скоростям коррозии, так как повреждения металла кубовых частей абсорберов носит локальный характер. Поэтому при сравнении скоростей коррозии целесообразнее оперировать усреднёнными величинами (диаграмма 1). Из данных диаграммы 1 видно, что применение металлизационных покрытий в несколько раз снижает и впоследствии стабилизирует скорости коррозии по данным аппаратам.

Диаграмма 1 Скорости коррозии Vср (усредненные значения) по данным УЗТ для абсорберов сероочистки С01 установок У-72 Астраханского ГПЗ

Несмотря на положительный эффект (по данным УЗТ) применения металлизационных покрытий для защиты кубовых частей абсорберов сероочистки данный метод коррозионного мониторинга не даёт объективную картину состояния самого покрытия, а значит, не может свидетельствовать о его работоспособности. Опыт эксплуатации покрытий данного типа в абсорберах сероочистки показывает, что, как и для основного металла, повреждения металлизационного покрытия носит неравномерный и локальный характер.

Для объективной оценки состояния защитных покрытий и металла (в местах повреждения покрытия) проводятся ежегодные осмотры методом визуального и измерительного контроля. По результатам внутренних осмотров абсорберов сероочистки уже после 1 – 2 лет эксплуатации покрытия выявляются его повреждения, возникает необходимость проведения ремонтных работ по частичному восстановлению покрытия. После 3-х лет эксплуатации металлизационное покрытие, как правило, вырабатывает свой ресурс и требует полного восстановления. Возможными причинами деградации и разрушения покрытия являются:

Таким образом негативные факторы, уменьшающие срок эксплуатации металлизационного покрытия, имеют место, как при его нанесении, так и при эксплуатации. Высказанные предположения подтверждаются результатами внутренних осмотров состояния металлизационных покрытий:

- наличие острых кромок и неровностей металла аппарата — следов коррозионно-эрозионных повреждений, которые не были устранены перед напылением;

- недостаточная толщина покрытия в локальных труднодоступных для манипулятора зонах;

- влияние технологических условий эксплуатации и внутреннего устройства абсорберов;

- действие водяного пара во время пропарок аппаратов после останова на текущий ремонт.

- основная часть дефектов покрытия образуется на острых кромках и неровностях металла аппарата, а также в труднодоступных местах (острые углы, щели, крепления внутренних устройств, «теневые» зоны) – участки поверхности покрытия с малой толщиной;

- типичными повреждениями металлизационного покрытия, отмечаемыми для каждого абсорбера является прямолинейные «борозды» различной длины, что соответствует движению манипулятора при нанесении покрытия (сверху вниз);

- местоположение дефектных зон покрытия совпадает с отмечаемыми ранее зонами наибольшего коррозионно-эрозионного износа металла характерными для абсорберов сероочистки АГПЗ;

- в ряде случаев под отслоённым металлизационным покрытием были выявлены тонкослойные отложения продуктов коррозии бурого цвета (воздействие кислорода), красного цвета (характерно для воздействия на металл высокотемпературных пароконденсатных сред);

- в ряде случаев негативное влияние на состояние металлизационного покрытия оказывают образующиеся в процессе эксплуатации абсорбера щели в элементах внутреннего устройства аппарата (гидрозатворы, опорные кольца коробов, и т.д.), что приводит к образованию направленных потоков насыщенного кислыми компонентами амина и увеличению эрозионного воздействия на поверхность покрытия. Подобное влияние также могут оказывать щели, появляющиеся между элементами внутренних устройств абсорбера и защитными экранами.

Главной проблемой возникающей при эксплуатации металлизационных покрытий является появление в локальных дефектных зонах покрытия повреждений основного металла абсорберов. При этом повреждения металла носят также локальный характер (каверны, переходящие друг в друга язвы, «подмывы» металла).

Наиболее показательным является опыт применения покрытия данного типа для защиты от коррозионно-эрозионного износа внутренней поверхности абсорбера С01 установки 3У-272 АГПЗ. Это единственный аппарат, работающий без защитных экранов (таблица 1), а значит на данном примере можно отследить работоспособность покрытия в условиях сероочистки У-72 АГПЗ.

По данным УЗТ с помощью защитного покрытия в целом удалось значительно снизить скорости коррозии металла аппарата, при чём этот эффект наблюдается на протяжении всего срока эксплуатации покрытия (диаграмма 1). Однако по результатам внутренних осмотров были выявлены локальные дефектные зоны покрытия, а также повреждения основного металла аппарата с высокими скоростями коррозии.

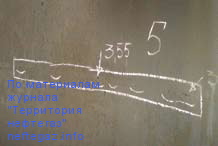

Рис. 1. Повреждения металла,абсорбер 3У272С01 (2006 год).

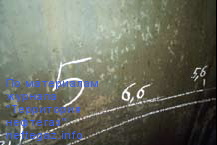

Рис. 2. Повреждения металла,абсорбер 3У272С01 (2007 год).

Рис. 3. Повреждения металла,абсорбер 3У272С01 (2006 год).

Рис. 4. Повреждения металла,абсорбер 3У272С01 (2007 год).

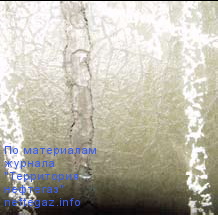

Рис. 5. Повреждения металла внутри дефекта покрытия (прямолинейная «борозда»).

Рис. 6. Повреждения металла внутри дефекта покрытия(«пробой»).

На рис. 1–4 показаны для сравнения две дефектные зоны покрытия, в которых отслеживался ежегодный рост нескольких локальных коррозионных повреждений металла (указанные значения соответствуют глубинам повреждений в мм). На рис. 5–6 показаны характерные повреждения металла аппарата (переходящие друг в друга язвы), проявляющиеся в типичном дефекте металлизационного покрытия в виде прямолинейной «борозды», а также единичная каверна, образовавшаяся в дефекте покрытия в виде «пробоя».

При сравнении рис. 1–2 видно как повреждение металла за 1 год (4-й год эксплуатации покрытия) увеличилось в глубину с 4,71 мм до 7,3 мм. На рис. 3–4 увеличение повреждений металла в глубину за этот же год составило с 3,55 мм и 3,9 мм до 6,6 мм и 5,6 мм соответственно. Таким образом, локальные скорости коррозии металла в дефектных зонах металлизационного покрытия не только достигают высоких значений (1,5 – 2 мм/год) в расчёте на весь срок его эксплуатации (в данном случае около 4-х лет), но и отмечаются особенно высоким ростом после 3-х лет применения покрытия (2,5 – 3 мм/год).

Диаграмма 2 Скорость коррозии (Vmax) аппаратов В02 У-72 за 2006–2007 годы.

Расширенные испытания применяемого на АГПЗ металлизационного покрытия во ВНИИГАЗ показали возможность развития подплёночной коррозии в жидкой среде с высоким содержанием сероводорода. В связи с этим разработчиком покрытия ООО «ТСЗП» был предложен вариант двухслойного покрытия, составленного из подслоя и основного слоя. В июле 2006 года внутри абсорбера С01 1У172 было нанесено металлизационное покрытие по новой технологии с применением в нижней части напыления (пояс высотой 1000 мм) двухслойного покрытия. В двухслойном покрытии первый слой образуется с применением порошка ПР-Х14Н7С3Р3, имеющим точку плавления 1060°С, что позволит наносить его в более расплавленном состоянии и получить менее пористое покрытие, чем для верхнего слоя, получаемого с применением порошка ПР-Х28Н10М5С1 (точка плавления 1975°С). Таким образом, двухслойное покрытие должно исключить контакт среды с основным металлом и предотвратить возникновение подплёночной коррозии – основной причины разрушения однослойного покрытия.

По результатам осмотров двухслойного покрытия во время плановых остановов в 2007 и 2008 годах абсорбера С01 1У172 было установлено, что в нижней части зоны напыления не выявлено отмечаемых ранее типичных повреждений металлизационного покрытия (отслоений, трещин). Это свидетельствует об увеличении прочности сцепления и непроницаемости покрытия, контактирующего с жидкой фазой. В связи с лучшими результатами осмотра в 2007 году было рекомендовано применение данного двухслойного покрытия при напылении следующих абсорберов.

На основании сравнения полученных результатов и рекомендаций ООО «ТСЗП» можно предположить, что ожидаемый срок службы двухслойного покрытия будет в 2 раза больше чем у однослойного и составит 5 лет и более.

В октябре 2007 года двухслойное металлизационное покрытие было впервые на АГПЗ нанесено на нижнюю часть ёмкости расширения богатого амина 3У272В02 с целью продления ресурса работы. Как и для абсорберов сероочистки для этих ёмкостей характерным дефектом является повышенный коррозионно-эрозионный износ нижней части корпуса в результате воздействия потока насыщенного амина. На диаграмме 2 показаны скорости коррозии (максимальные значения Vmax) для этих аппаратов рассчитанные по результатам внутренних осмотров за 2006-2007 года. Фактический срок службы этих ёмкостей не превышает расчётного срока эксплуатации (10 лет).

Состояние металлизационного покрытия и его эффективность будет определена в ходе очередных осмотров в 2008 – 2009 годах.

Проведенные работы позволяют рассматривать процесс газотермического напыления в качестве перспективной технологии защиты технологического оборудования от коррозии, позволяющей продлевать его ресурс работы, повышающей безопасность его эксплуатации при добыче и переработке газа с высоким содержанием агрессивных кислых компонентов.

Журнал «Территория Нефтегаз» № 3(11) 2008.Е.А. Кириллов, Начальник отдела защиты от коррозии Управления промышленной безопасности и технического надзора ООО «Газпром добыча Астрахань», С.А. Приходько, Инженер 1 категории отдела защиты от коррозии Управления промышленной безопасности и технического надзора ООО «Газпром добыча Астрахань»

Журнал «нефтегаз» 2008 3(11)