Опыт ООО «ТСЗП» по восстановительному ремонту и продлению ресурса лопаток отечественных и импортных ГТУ в составе ГПА

Продление ресурса отработанных деталей и элементов ГТУ стало актуальным и важным направлением работ. В первую очередь это связано с необходимостью развития отечественных компетенций ремонтных технологий и нанесения высокотехнологических видов защитных покрытий, а также с ограничением импорта и прекращением General Electric и Siemens хозяйственной деятельности на территории РФ. Вторая причина – возможность восстановления деталей и элементов, выработавших назначенный ресурс, с целью минимизации операционных затрат на закупку новых деталей для регламентного обслуживания газотурбинных установок. Именно с такими задачами в 2023 г. успешно справилось ООО «ТСЗП» при ремонте рабочих лопаток турбины высокого давления (ТВД) ГТК-10ИР (General Electric, Nuovo Pignone, Италия) и направляющих лопаток ТВД ГТНР-16 (АО «РЭП Холдинг», Россия) для нужд ООО «Газпром трансгаз Ухта».

В сентябре 2022 г. по инициативе начальника Департамента ПАО «Газпром» С. В. Скрынникова ООО «ТСЗП» посетили специалисты для оценки технологических и производственных возможностей предприятия. В ходе работы представители Департамента проинформировали о существующей потребности в восстановительном ремонте лопаток турбин различных типов и производителей, в том числе рабочих лопаток (РЛ) ТВД ГТК-10ИР и направляющих лопаток (НЛ) ТВД ГТНР-16, предполагаемых к списанию в связи с исчерпанием ресурса.

Кроме того, делегация отметила, что российские производители лопаток и сервисные предприятия отказались их ремонтировать по причине несоответствия критериям ремонтопригодности, указанным в технической документации. По результатам встречи представители ПАО «Газпром» высоко оценили компетенции и производственные возможности

ООО «ТСЗП» и предложили осуществить восстановительный ремонт указанных деталей с целью продления их ресурса. Итогом договоренностей ООО «ТСЗП» с ПАО «Газпром» стало заключение в марте 2023 г. двух договоров на восстановительный ремонт РЛ и НЛ.

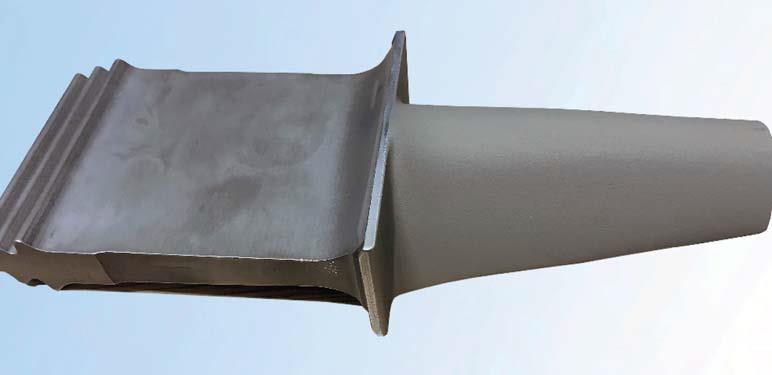

Основной задачей в рамках проекта по восстановлению рабочих лопаток ТВД ГТК-10И являлось формирование одного пригодного для дальнейшей эксплуатации комплекта лопаток из двух забракованных и не принятых другими предприятиями к ремонту комплектов. При этом два указанных комплекта лопаток имели разную наработку – 21 тыс. и 48 тыс. часов. Лопатки имели ряд недопустимых дефектов – эрозионный износ защитного покрытия, нарушение геометрии профиля в виде уменьшения толщины и радиуса скругления входной кромки на участках длинной до 15 мм (фото 1).

ООО «ТСЗП» в рамках исполнения договора выполнило следующие работы:

· проведен ряд исследований для изучения состояния металла РЛ;

· разработан комплект конструкторской и технической документации, включающий методические инструкции по дефектации РЛ, технические условия на ремонт РЛ, технологические инструкции на термообработку, удаление старого и нанесение нового покрытия, чертежи на оснастку и т. д.;

· восстановлена структура металла при помощи вакуумной термообработки;

· восстановлена геометрия РЛ лазерной наплавкой;

· нанесено новое жаростойкое покрытие на РЛ;

· осуществлена финальная термообработка РЛ;

· проведены испытания образцов РЛ на длительную прочность и усталостные испытания с подготовкой заключения о возможности их дальнейшей эксплуатации.

По результатам выполненных в полном объеме работ ООО «ТСЗП» удалось восстановить лопатки, имеющие недопустимые дефекты, продлить ресурс рабочих лопаток (фото 2), ранее признанных неремонтопригодными, на 16 тыс. часов и тем самым снизить издержки эксплуатирующей организации на приобретение новых деталей.

Что касается ремонта направляющих лопаток ТВД ГТНР-16, основной целью также было формирование одного пригодного для дальнейшей эксплуатации комплекта лопаток из двух комплектов с недопустимыми для дальнейшей эксплуатации дефектами. Однако дополнительная сложность работ была вызвана тем, что вновь сформированные сегменты различного исполнения, состоящие из лопаток разных комплектов (от 3 до 5 шт. в сегменте) с индивидуальным износом, должны соответствовать требованиям чертежа на новые изделия. Лопатки имели различные дефекты – эрозионный износ спинок в зонах с единичными забоинами до ~0,2 мм, разрушение уплотнительного паза с существенным износом металла бандажной верхней и нижней полок лопаток (фото 3).

В этой связи ООО «ТСЗП» в рамках данного проекта реализовало следующие более трудоемкие мероприятия:

· осуществлена разборка сегментов НЛ;

· проведены исследования состояния металла НЛ;

· разработан комплект конструкторской и технической документации, включающий методические инструкции по дефектации НЛ, технические условия на ремонт НЛ, технологические инструкции на термообработку, удаление старого и нанесение нового покрытия, чертежи на оснастку и т. д.;

· восстановлена геометрия НЛ посредством лазерной наплавки;

· нанесено новое жаростойкое покрытие на НЛ;

· осуществлена термообработка НЛ;

· осуществлена сборка НЛ в сегменты с последующим приведением их геометрии в соответствие требованиям чертежа;

· изготовлены и установлены в сегменты НЛ новые дефлекторы;

· подготовлено заключение о возможности дальнейшей эксплуатации НЛ.

Проведенный ООО «ТСЗП» восстановительный ремонт направляющих лопаток ТВД ГТНР-16 (фото 4) позволил продлить их ресурс на 12 тыс. часов и сократить издержки эксплуатирующей организации на закупку новых деталей.

При продлении ресурса РЛ и НЛ обеспечивалась кратность значений межремонтным интервалам соответствующих газотурбинных установок, что позволит в дальнейшем исключить необходимость неплановых ремонтных работ после установки отремонтированных деталей.

При написании программы перемещения работ при нанесении жаростойкого покрытия на РЛ и НЛ использовалась система программирования Sprut Cam. Покрытия нанесены высокоскоростным газопламенным методом HVOF, благодаря которому они обладают высокой плотностью и прочностью сцепления. Операции по лазерной наплавке и напылению осуществлялись на роботизированных комплексах с использованием преимущественно отечественных расходных материалов. Контроль равномерности нанесения покрытия на детали осуществлялся 3D-сканером Atos. Контроль состояния металла и нанесенного покрытия проводился в собственной лаборатории разрушающего контроля.

Хотелось бы подчеркнуть, что всего лишь на протяжении шести месяцев ООО «ТСЗП» удалось разработать технологию, выполнить по ней восстановительный ремонт деталей и подготовить унифицированную техническую документацию, которая открывает возможность продления ресурса ранее определенных неремонтопригодными деталей указанных типов газоперекачивающих установок по всей Российской Федерации.

Крайне важно отметить, что, оценив свои возможности в ходе выполнения данной работы, ООО «ТСЗП» вышло с идеей создания производственного Центра восстановления и ремонта деталей и узлов газотурбинных установок газотранспортной системы. Эта инициатива была поддержана руководством ПАО «Газпром». На сегодняшний день ООО «ТСЗП» находится в процессе доукомплектования парка оборудования для формирования полного замкнутого техпроцесса ремонта деталей газоперекачивающий установок с целью завершения работ по созданию указанного Центра, прежде всего в интересах ПАО «Газпром», до июня 2025 года. Этот Центр будет первым и в обозримом будущем единственным иметь уникальные компетенции в осуществлении сложного восстановительного ремонта деталей и элементов российских и импортных газоперекачивающих установок с целью продления их ресурса и, соответственно, эксплуатации оборудования.

Вывод

Опыт ООО «ТСЗП» по восстановительному ремонту и продлению ресурса деталей российских и импортных ГПА позволил разработать технологию и провести соответствующий ремонт рабочих лопаток ТВД ГТК-10ИР и направляющих лопаток ТВД ГТНР-16, что в свою очередь способствует развитию отечественных компетенций ремонтных технологий и нанесения высокотехнологических видов защитных покрытий, а также оказывает благоприятный экономический эффект, поскольку снижаются эксплуатационные расходы.

При этом создаваемый Центр восстановления и ремонта деталей и узлов газотурбинных установок газотранспортной системы позволит значительно расширить номенклатуру допускаемых к ремонту деталей с повышенным износом и обеспечить полный цикл их ремонта с целью продления ресурса.