ЭРОЗИЯ ЦИЛИНДРОВЫХ ВТУЛОК ДВС И СПОСОБЫ ЕЕ ПРЕДОТВРАЩЕНИЯ

В настоящее время, согласно статистике отказов, в 20…50 случаях из 100 выбраковка цилиндровых втулок средне- и высокооборотных дизелей (СОД и ВОД) производится из-за эрозионных повреждений на боковой поверхности и посадочных поясах. При этом наработка втулок составляет всего 30…50% от расчётного ресурса по износу внутренней поверхности. Примерно столько же втулок выбраковывают по трещинам в галтели под посадочным буртом. Основной причиной замены цилиндровых втулок малооборотных двигателей являются трещины в галтели под посадочным буртом и ресурсный износ внутренней поверхности, так называемого «зеркала» (табл.1 и 2).

В дизелях, устанавливаемых на судах речного флота, наибольшим эрозионным повреждениям подвергаются цилиндровые втулки двигателей типа ЗД6 и НФД. Втулки двигателей ЗД6 выбраковывают в среднем после двух навигаций, а двигателей ЗД6 после 4…5 навигаций, что составляет 18…20 тыс.ч. работы при расчётной долговечности по износу «зеркала», равной 30 тыс.ч. При первом капитальном ремонте двигателей ЗД6 на Тольятинском СРМЗ по кавитационным повреждениям выбраковывают до 40% цилиндровых втулок.

Это связано с целым рядом обстоятельств: с форсированием двигателей, с отсталой технологией изготовления и ремонта отдельных деталей, сборки узлов и дизеля в целом, с ужесточением условий эксплуатации, с ухудшением качества топлива и смазки, с отсутствием высокоэффективных присадок к охлаждающей жидкости, с низкой коррозионной и кавитационно-эрозионной стойкостью используемых материалов, с отсутствием ясности в вопросах о механизмах разрушения материалов и покрытий [1,2].

Идентификация повреждений в системах охлаждения дизелей.

Существующее мнение о том, что разрушение охлаждаемых поверхностей втулок и блоков происходит только от коррозии и пузырьковой кавитации является упрощенным и лишь в первом приближении соответствует действительности. Отсутствие моделей, достоверно раскрыващих особенности сложных процессов, имеющих место в системах охлаждения дизелей и приводящих, в итоге, к эрозии деталей, сдерживает обоснованное применение современных упрочняющих технологий и не позволяет кардинально решать конкретные задачи повышения износостойкости деталей.

В настоящее время отсутствует даже научно обоснованная классификация поверхностных разрушений в системах охлаждения дизелей в зависимости от уровня внешних напряжений, характера течения охлаждающей жидкости и учитывающая кроме коррозионного и кавитационного изнашивания водородное охрупчивание, щелевую эрозию и фреттинг-коррозию в условиях виброконтактного взаимодействия в уплотнениях.

Разработанная авторами усталостно-энергетическая гамодель долговечности и износостойкости деталей при вибрационной кавитации позволяет производить сравнительную расчётную оценку поведения материалов и покрытий как в зависимости от вибропараметров стенки втулки, так и от комплекса физико-механических свойств тонких изнашиваемых слоев.

Разработанные авторами технологические процессы нанесения на поверхность новых и бывших в эксплуатации цилиндровых втулок эрозионно-стойких синтетических и плазменных покрытий нихрома и нержавеющей стали решают проблему защиты систем охлаждения судовых дизелей от эрозионных повреждений. При этом предложена схема оптимизации толщины защитных покрытий с учётом их износостойкости, макропрочности и теплоизолирующего влияния на цилиндровые втулки конкретного типа двигателя. Установлены также оптимальные режимы электролитического хромирования, обеспечивающие наибольшую износостойкость защитных покрытий.

Практический интерес представляют также экспериментально установленные геометрические параметры регулярного рельефа на водоохлаждаемой поверхности, образуемые, к примеру, плотно намотанной проволокой из нержавеющей стали определенного диаметра, исключающего возникновение эрозии на боковой поверхности втулок и противолежащих поверхностях блоков цилиндров.

Целесообразность защиты втулок цилиндров судовых СОД и ВОД тонкослойными, коррозионно-кавитационностойкими покрытиями на полимерной и металлической основах вытекает из положительных результатов стендовых и многолетних испытаний упрочненных втулок на действующих дизелях.

Анализ литературы показывает, что охлаждаемые поверхности втулок и блоков цилиндров могут подвергаться водородному охрупчиванию, снижающему износостойкость сплавов на железной основе в соответствии с приближенным выражением

KΔG=const l (tnθHinδH)0,27 (1)

где const — опытная константа;θH — концентрация водорода в поверхностном слое металла глубиной δH . Для образования водорода в охлаждающей жидкости двигателей всех типов имеются благоприятные условия, в частности, только за счёт эффектов, связанных с ударным сжатием воды, концентрация водорода (по данным М.А. Маргулиса) возрастает на несколько порядков.

При виброконтактном взаимодействии поверхностей металлов и покрытий на посадочных поясах (по аналогии с фреттинг-коррозией) следует учитывать адгезионные явления, а стойкость материалов характеризовать усилием охватывания.

По крупности продуктов изнашивания при виброконтактном взаимодействии сопряжённых поверхностей удельный вклад коррозионного и механического износов в общий износ можно оценить параметром Kη, изменяющемся в пределах от 0,12 (малоцикловая усталость) до 1,42 (коррозионное изнашивание) в зависимости от соотношения физико-механических свойств окисленного металла и пленки окислов.

Наличие изломов кривых на графиках зависимостей: износ ΔG; относительное виброускорение стенки чугунной втулки Sc; долговечность Т; виброускорение ΔG(T) и др. при Sc = 30…40 указывает на смену ведущих механизмов разрушения поверхностных слоев металла при переходе от малоцикловой поверхностной усталости к коррозионно-механическому разрушению при большом числе циклов нагружения.

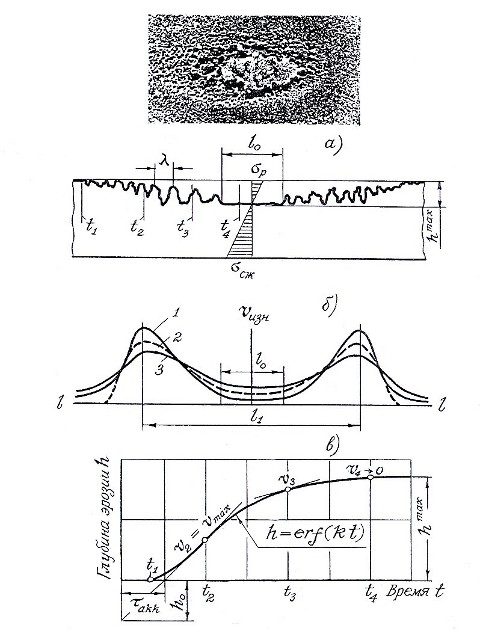

Подробное изучение особенностей рельефа типичных эрозионных повреждений на поверхности цилиндровых втулок (рис. 1а) позволило представить вероятностную модель в виде одновременно протекающих с различной интенсивностью процессов чисто механического разрушения, водородного охрупчивания и коррозии (рис. 16). Суммарное влияние этих факторов на развитие износа во времени может быть представлено затухающей кинетической кривой в форме интеграла вероятностей (рис. 1в). Наличие плоской площадки длиной (рис. 1а, б) в основании эрозионной раковины свидетельствует об отсутствии на ней напряжений, достаточных для увеличения износа до h > hmax. Очевидно также, что на глубину эрозии hmax оказывают значительное влияние растягивающие напряжения, возникающие в наружном слое втулки при её изгибе от ударов поршня.

В результате выполненного анализа на основании работ Бочманова Д.В., Винницкого В.М., Голего Н.Л., Иванченко Н.Н., Карпова Л.Н., Маргулиса М.А., Некоза А.И., Никитина М.Д., Пахолко В.В., Пимошенко А.П..Полипанова И.С., Скуридина А.А. и др. исследователей оказалось возможным классифицировать эрозию в системах охлаждения двигателей по преобладающим механизмам разрушения и интенсивности (табл. 3). При этом идентификация эрозионных повреждений произведена для МОД, СОД и ВОД по трём критериям: действующим напряжениям, виброускорениям и относительной крупности продуктов изнашивания (по критерию Kη).

Рис. 1. Взаимосвязь эрозионного рельефа (а) со скоростью изнашивания материалов втулки (б) и с кинетической кривой общего изнашивания (в); 1 – скорость изнашивания за счет механического фактора; 2 – скорость изнашивания от водородного охрупчивания; 3 – скорость коррозионного изнашивания.

В результате анализа современных методов борьбы с эрозией в системах охлаждения двигателей выявлено, что значительными неиспользованными резервами и возможностями обладает технологическое (материаловедческое) направление, а именно: применение коррозионно-эрозионностойких покрытий на металлической и полимерной основах. При этом наименее исследованными оказались газотермические (плазменные) покрытия (ГТП). Применение полимерных покрытий требует обеспечения не только достаточно высокой эрозионной стойкости, но также решения вопросов надёжности (макропрочности) покрытия и учёта его влияния на рабочий процесс двигателя вследствие теплоизолирущего действия.

Все мероприятия по защите дизелей от эрозии можно разделить на конструктивные, технологические и эксплуатационные.

Конструктивные мероприятия сводятся к снижению уровня вибрации втулок и блоков дизелей и созданию в полостях и системах охлаждения условий, препятствующих возникновению и развитию кавитации. Уровень вибрации втулок можно снизить: уменьшением зазора между поршнем и втулкой; повышением жёсткости втулки за счёт увеличения толщины её стенки и уменьшением высоты неопертой части; удлинением тронка поршня, демпфированием удара поршня по поверхности втулки слоем масла и др. Увеличив толщину стенки втулки, удается в 2…3 раза снизить уровень вибрации и устранить эрозию на её боковой поверхности.

Интенсивность эрозионных процессов в значительной степени зависит от конструкции зарубашечного пространства и системы охлаждения, а также от способов подвода и отвода охлаждающей воды. Из-за местных сужений и различных неровностей возникают условия для изменения скоростей и давлений, а следовательно, — для образования пузырьков в зонах низкого давления и их захлопывания в зонах с повышенным давлением. Поэтому в системе охлаждения не должно быть лабиринтов и каналов с переменными сечениями. В местах подвода и отвода жидкости не должно возникать резких перепадов скоростей и давлений.

Общеизвестны сравнительно простые конструктивные мероприятия, позволяющие снизить интенсивность коррозионно-эрозионных разрушений деталей двигателей, например: замкнутая система охлаждения должна быть отделена от общесудовых систем и систем охлаждения вспомогательных двигателей; расширительный бак необходимо располагать выше, что позволит повысить давление в системе охлаждения и снизить вероятность возникновения кавитации; систему охлаждения (внутренний контур) целесообразно оборудовать гидрозапором для предотвращения аэрации воды; предусмотреть газоотводные каналы из мест возможного скопления воздуха в зарубашечном пространстве; для повышения жёсткости втулки возможна постановка дополнительной водонепроницаемой опоры или создание моноблочной системы.

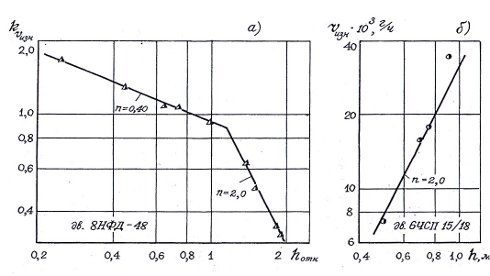

Значительное влияние на интенсивность кавитационной эрозии втулок оказывает тепловой зазор между втулкой и поршнем. Зазор не является одинаковым для разных типов двигателей и непрерывно увеличивается в процессе эксплуатации вследствие изнашивания внутренней поверхности втулки. Ясно, что увеличение зазора приводит к соответствующему увеличению мощности ударов поршня о втулку и к повышению виброактивности последней, что в свою очередь, увеличивает скорость кавитационного изнашивания (рис. 2). Относительный зазор между поршнем и втулкой на рис. 2а определялся по формуле

hотн=hy/hH (νb+νn)T/hн (2)

где hy и hн — установочный и нормативный зазоры в мм соответственно; Vb и Vн — скорости изнашивания втулки и поршня в мм / 1000 ч соответственно; T — долговечность втулки в ч по кавитационному износу.

Опытные точки на рис. 2а и б можно аппроксимировать степенной зависимостью скорости кавитационного изнашивания от теплового зазора

Vизн=const hn (3)

где const — опытная постоянная; n — показатель степени, изменяющийся в пределах от 0,4 при качественной сборке двигателя и небольших зазорах, до 2,2 при значительных зазорах от сборки и последующего изнашивания зеркала цилиндра.

В общем случае между скоростью эрозии и зазором между поршнем и втулкой чаще всего наблюдается квадратичная зависимость Vизн ~ h2.

Для оценки целесообразности ряда конструктивных мероприятий в натурных и стендовых условиях на двигателях 6ЧН12/14, 12ЧН18/20 и 6ЧСП15/18 были выполнены экспериментальные исследования по выявлению влияния длины поршня и толщины стенки втулки цилиндра на её виброактивность, а конструкции блока — на кавитационную стойкость последнего.

Оказалось, что с уменьшением толщины втулки на 0,5 мм ускорение колебательного движения возрастает в среднем на 5g у двигателя 6ЧН12/14 и на 11,5g у двигателя 12ЧН18/20.

Снизить виброактивность втулок оказалось возможным также за счёт уменьшения частоты вращения коленчатого вала. Так, снизив частоту вращения коленвала двигателя 6ЧН12/14 на 15%, а двигателя 12ЧН18/20 на 20%, удалось уменьшить виброускорения до уровня, одинакового с уровнем, достигаемым в случае увеличения толщины стенки втулки на 0,5 мм.

Рис. 2. Влияние теплового зазора между поршнем и цилиндщровой втулкой на относительную износостойкость Rν боковой поверхности чугунной втулки двигателя 8НФД48А (а) и на скорость кавитационного изнашивания цилиндровой втулки в плоскости качания шатуна двигателя 6ЧСП15/18 (ЦНИДИ) (б).

Ускорение колебательного движения втулки двигателя 6ЧН12/14 при удлиненных поршнях уменьшилось на 0,5…1,0 g на каждые 10 мм длины и увеличилось на 1,5…4,0 g при укороченных поршнях в сравнении с нормальными на каждые 10 мм длины.

Для установления возможности повышения кавитационной стойкости блока двигателя ЗД6 на теплоходе «РБТ-2» были проведены испытания двигателя с дополнительным пояском на чугунном блоке, расположенным между верхним и нижним уплотняющими поясами. В результате испытаний опытного блока интенсивность эрозии не снизилась, а зона наибольшего разрушения сместилась от середины стенки блока вниз и расположилась между средним и нижним поясами.

На основании результатов анализа кавитационных разрушений втулок в связи с конструктивными особенностями двигателя 8НФД48АУ для повышения надёжности деталей можно предложить ряд мероприятий: уменьшить зазор между поршнем и втулкой до 0,40…0,50 мм, повысить жёсткость втулки за счёт утолщения стенки с 18 до 30 мм; обеспечить более плотную посадку втулки в блок путем повышения точности механической обработки нижнего посадочного пояска. Для предотвращения образования трещин под буртом втулки необходимо соблюдать технологию затяжки шпилек в крышках цилиндров с коэффициентом затяжки не более 1,35…1,75, не допуская перекоса и увеличения зазора между нижним посадочным пояском и блоком более 0,3 мм. Расчёты показывают, что утолщенная втулка обеспечивает долговечность по кавитационному износу, сопоставимую со сроком службы двигателя до капитального ремонта, примерно 30…35 тыс.ч. Однако значительное утяжеление втулки не следует относить к оптимальным конструктивным решениям, предотвращающим её эрозию.

Опыт показал, что конструктивные изменения, допускаемые существующими конструкциями дизелей, не достаточно эффективно снижают интенсивность кавитационной эрозии деталей и узлов систем охлаждения.

Технологические мероприятия повышения кавитационной стойкости охлаждаемых и посадочных поверхностей чаще всего заключаются в решении материаловедческих вопросов, а именно: в выборе материалов и покрытий и в разработке технологий изготовления или упрочнения деталей и нанесения защитных покрытий на их поверхности.

Круг материалов и покрытий, применяемых в настоящее время для изготовления и защиты от коррозии и кавитации деталей двигателей, не широк и ограничен, например для втулок, несколькими марками чугуна и низколегированной стали, гальваническим хромированием; значительно реже применяют кадмирование, плазменное напыление износостойких покрытий, химико-термическую обработку и диффузионную металлизацию.

При кавитационном изнашивание с преобладанием механического фактора наименьшей стойкостью обладают чугуны, наибольшей — гальванические хромовые покрытия. Повышенной износостойкостью обладают нержавеющие и низколегированные конструкционные стали, а также чугун после диффузионного насыщения поверхности алюминием. Установленная опытом, высокая относительная стойкость защитного покрытия на чугуне, состоящего из эпоксидного компаунда, не является неожиданной, т.к. аналогичные результаты была получены также японскими исследователями. Это обстоятельство указывает на необходимость более детального исследования целесообразности применения синтетических защитных и, неизбежно, — теплоизоляционных покрытий эрозионно-опасных поверхностей систем охлаждения двигателей. Высокую износостойкость эпоксипластов можно объяснить их демпфирующими свойствами при микроударном нагружении, отсутствием водородного охрупчивания и коррозионной стойкостью.

Опыт показывает, что модифицирование чугуна повышает одновременно кавитационную стойкость, механическую прочность и износостойкость со стороны «зеркала». Японо-американской фирме «Мицуи-Бабкокк энд Уилкокс» в результате замены титан-ванадиевого чугуна бористым чугуном «таркаллой» удалось предотвратить образование трещин в галтелях под посадочными буртами втулок двигателей серии GF. По мнению фирмы эти двигатели в настоящее время являются самыми надёжными. Введением 0,5% вес. молибдена в серый чугун прочных стенок втулок повысилась со 180 до 250 МПа.

Коррозионно-эрозионная стойкость деталей систем охлаждения двигателей может быть существенно увеличена за счёт использования защитных покрытий на основе титана, никеля, алюминия, нихрома, а также покрытий из нержавеющей стали и никелевых сплавов.

Среди металлических покрытий наибольшее применение получили электролитические хромовые. При низкой интенсивности вибрации используют молочный пористый хром, при высокой — твердый, плотный, блестящий. Кавитационная стойкость блестящего хромового покрытия может в 15 раз превышать стойкость улучшенной стали 38ХМЮА.

Несмотря на высокую относительную износостойкость гальванических хромовых покрытий, их адгезия к поверхности втулки при вибрации последней может оказаться недостаточной. Это обстоятельство указывает на необходимость тщательной подготовки наружной поверхности втулки перед хромированием и оптимизации режимов электролитического осаждения хрома с целью достижения повышенной адгезионной прочности и трещиностойкости покрытия.

Известны попытки плазменного напыления и упрочняющей лазерной обработки поверхности втулок, а также положительный опыт диффузионного насыщения чугунных втулок хромом и марганцем.

Биметаллизация цилиндровых втулок позволяет повысить кавитационную стойкость охлаждаемых поверхностей и механическую прочность детали при сохранении на прежнем уровне или повышении износостойкости рабочей поверхности втулки «зеркала». Результаты эксплуатационных испытаний опытных двухслойных сталь-чугунных цилиндровых втулок двигателей 6Д50М и НФД48А-У показали, что срок их службы в сравнении с чугунными увеличивается в 2…3 раза. Биметаллизация позволяет получать различные сочетания двухслойных материалов: сталь-белый чугун, нержавеющая сталь-чугун, конструкционная сталь-чугун и др. При литье можно производить поверхностное легирование водоохлаждаемой поверхности различными элементами, повышающими кавитационную стойкость стали.

Применение покрытий из синтетических материалов, обладающих способностью упруго поглощать энергию микроударов и показывающих достаточно высокую кавитационную стойкость, требует решения двух непростых вопросов, а именно: разработки технологии нанесения покрытий, обеспечивающей надёжную адгезию покрытия к вибрирующей поверхности втулки (блока), и, вследствие неизбежной теплоизоляции втулки — оптимизации ее термических сопротивлений, не снижающих, а наоборот — повышающих эффективность эксплуатации двигателя.

В течение ряда лет в СПГУВК проводились опыты по гуммированию водоохлаждаемых поверхностей втулок двигателей для защиты их от коррозионно-эрозионных повреждений. В результате сравнительных испытаний на MCB ряда синтетических материалов было установлено, что повышенной кавитационной стойкостью обладает резиновое покрытие КЛТ-30 на основе кремний-органического каучука.

Первые опыты по теплоизоляции втулок дизелей показали существенное снижение расхода масла, до 10…15%, топлива до 6% и повышение износостойкости деталей ЦПГ на 10…40%.

Исследование влияния коррозионно-эрозионностойкого синтетического покрытия на теплоотдачу и температуру втулки двигателя 2Ч11/13 показало, что после нанесения покрытия температура «зеркала» втулки увеличилась в среднем на 44°С, а относительная потеря теплоты через её стенку уменьшилась на 15,5%. При этом удельный расход топлива при неизменной регулировке и номинальных значениях среднего эффективного давления и частоты вращения коленвала снизился на 5%.

Опыт показывает, что для восстановления посадочных поясков могут быть использованы газопламенные покрытия из тефлона и фторопласта 4М, обладающие повышенной термостойкостью (до 300°С).

Применение коррозионно-кавитационностойких синтетических покрытий позволяет одновременно произвести оптимизацию термических сопротивлений втулок цилиндров двигателей, что требует расчёта площади и толщины наносимого покрытия.

К эксплуатационным мероприятиям относятся: водообработка (фильтрация от солей и кислорода, применение присадок), назначение оптимальных температур и давлений, контроль за функционированием системы охлаждения двигателя и выполнение профилактических мероприятий.

По принципу защитного действия присадки делятся на неорганические (хроматные и борнитридные ингибиторы), воздействующие на охлаждаемые поверхности химическим путём, и органического происхождения (растворимые и эмульгирующие масла).

Неорганические присадки являются лишь анодными замедлителями коррозии и не защищают детали от кавитационных разрушений. Эффективность использования неорганических присадок зависит от их концентрации в воде и качества воды. Недостаточное содержание присадок в ряде случаев может не снизить, а наоборот — увеличить скорость локальной коррозии. Для эффективного использования неорганических присадок содержание хлор-иона в воде не должно превышать 15 мг/л, солей жёсткости — не более 0,3 мг-экв/л. Присадки вредны для здоровья обслуживающего персонала. Ввиду этого применение неорганических присадок ограничено.

Среди присадок органического происхождения широкое распространение в системах охлаждения судовых дизелей получили присадки на масляной основе ВНИИНП117/Д отечественного производства и «Шелл Дромус Ойл B» зарубежного производства. Эксплуатационная концентрация этих присадок в охлаждающей воде поддерживается в пределах 0,5% по массе. Для присадок этой категории предельными показателями качества охлаждающей воды, являются содержание хлор-иона — не более 300 мг/л и солей общей жёсткости — не более 3 мг-экв/л.

Защитные свойства водоэмульсионных масляных присадок ограничиваются сравнительно низким пределом интенсивности вибрации втулок — не более 20…23 g.

В связи с форсировкой двигателей по давлению температура охлаждаемых поверхностей втулок и крышек цилиндров повысилась от 160…180°С до 200…220°С. В то же время термостабильность используемых присадок, например ВНИИНП117/D, не превышает 180°С, что делает их непригодными для высокотемпературных систем охлаждения.

В последнее время ВНИИНП совместно с ЦНИДИ разработали новую многокомпонентную эмульсионную присадку «Экстрол». Её термостабильность достигает 260°С. При этом требования к охлаждающей воде остались прежними, но концентрация присадки составляет всего 0,1% массы воды в системе; к тому же новая присадка почти в два раза дешевле прежней присадки ВНИИНП117/Д.

В 1990-92 гг. СПГУВК (кафедра ДВС) совместно с СЗРП испытал новые коррозионно-кавитационные присадки Лавсил и Ливтехнин на 30 судах 15 различных проектов. Присадки были использованы в системах охлаждения 130 дизелей 2 типов, наиболее распространенных на речном флоте. Эксплуатационные испытания показали высокие защитные свойства указанных присадок и отсутствие их негативного влияния на работу отдельных элементов и систем охлаждения в целом.

В современных двигателях основные конструктивные и эксплуатационные мероприятия борьбы с эрозией деталей известны и во многом исчерпали себя. Во многих случаях, особенно для ВОД, их реализация не повышает долговечность деталей до необходимого уровня, в то время как сравнительно простые технологические способы борьбы с износами могут дать желаемые результаты, т.е. существенно снизить или вовсе устранить эрозионные разрушения втулок и блоков цилиндров двигателей.

Анализ указывает на перспективность таких технологических мероприятий борьбы с эрозией как, например: применение металлических (газотермических) и специальных синтетических покрытий, создание на изнашиваемых поверхностях регулярного рельефа, использование биметаллических цилиндровых втулок и др.

Следует указать также на целесообразность борьбы с кавитационным изнашиванием в системе охлаждения дизелей косвенными методами, например, использованием водотопливных эмульсий (ВТЭ). Установлено, что применение ВТЭ существенно снижает износ деталей ЦПГ, а следовательно, уменьшает зазор между поршнем и втулкой и в соответствии с выражением (3) снижает скорость кавитационного изнашивания.

Применение специальных эрозионно-коррозионностойких теплозащитных синтетических покрытий поверхности цилиндрических втулок снижает темп кавитационного изнашивания непосредственно и так же, как при использовании ВТЭ, ретроспективно — через снижение износа деталей ЦДГ и последующее уменьшение зазора между поршнем и втулкой.

Перечисленные мероприятия не достаточно исследованы у нас в стране и за рубежом, поэтому оценка влияния на кавитационный износ деталей ВТЭ, а также специальных охлаждающих жидкостей, изучение эрозионной стойкости новых материалов, покрытий и поверхностей со специальным рельефом с последующей разработкой технологических процессов их нанесения и оптимизацией антиизносных, механических и адгезионных свойств представляет собой задачу, имеющую значительное научное и прикладное значение.