Восстановление и повышение износостойкости ножей, форсунок, шнеков и других деталей. Применение газотермических и лазерных покрытий для ремонта и упрочнения оборудования производства гипса и строительных смесей.

Основными причинами износа элементов производственных линий являются: наличие твердых включений; высокая производительность линий. Износу подвержено оборудование на всех этапах:

- Добыча;

- Измельчение;

- Транспортировка;

- Производство гипсокартона;

- Производство пазогребневых плит;

- Производство сухих смесей;

- Производство гипсоволокна;

- Прочее.

Правильный подбор систем упрочнения оборудования – залог его успешного функционирования. Традиционными технологиями являются электродная наплавка и термическая закалка. Широко доступные и дешевые технологии подходят для оперативного ремонта.

Сегодня ТСЗП предлагает технологии упрочнения:

- Лазерная наплавка;

- Лазерная закалка;

- Высокоскоростное напыление;

- Газопламенное напыление.

Благодаря полной автоматизации процесса производства, даже при мелкосерийном производстве, незначительно превышая по стоимости, придают значительное увеличение ресурса изделий. Проводим реверс-инжиниринг деталей с покрытиями «под ключ».

Материалы покрытий имеют значительную коррозионную стойкость:

•Металлические сплавы на основе никеля;•Металлические сплавы на основе кобальта;

•Металлокерамические сплавы на основе карбида вольфрама;

•Металлокерамические сплавы на основе карбида хрома;

•Другие.

Покрытия исключают сквозную пористость и коррозию, что открывает возможность реинжиниринга многих узлов, уходу от нержавеющих сталей к более дешевым конструкционным сталям с износостойкими и коррозионностойкими покрытиями ТСЗП.

Высокоскоростное и газопламенное напыление металла в порошке или проволоке

•Металлоконструкции: резервуары, шахты, печи, лестницы и т.п.;•Замена гальванического покрытия на гидравлическом оборудовании;

•Ремонт поверхности и шеек конвейерных валов, валов каландра, дробилок, смесителей;

•Высокоскоростное напыление твердосплавного покрытия на втулки защитные вала;

•Износостойкие покрытия для гипсодробилок, грохотов, транспортеров;

•Восстановление и защита от износа элементов оборудования, транспортирующего породы на поверхность и перерабатывающих комплексов;

•Восстановление и защита от высокотемпературной коррозии печей для обжига, сушильных печей.

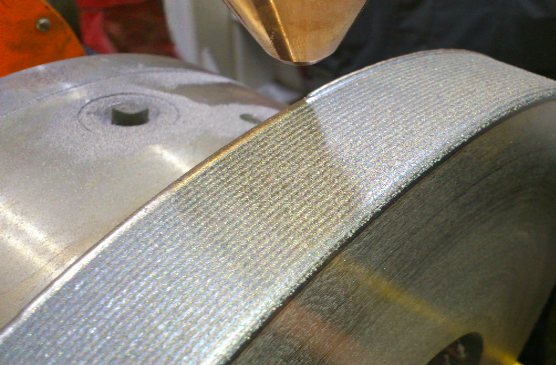

Лазерная наплавка покрытий. Минимальная зона термовлияния; Подходят для большинства материалов основы; Незначительно снижают прочностные характеристики материала основы. Материалы покрытий: самофлюсующиеся материалы, нержавеющие стали, стеллиты.

•Шкивы, штоки, роторы, подшипники, валы, зубчатые колеса и другие высоконагруженные детали•Упрочнение инструмента, ковшей и другого навесного оборудования.

Для защиты от налипания поверхностей ТСЗП предлагает наносить покрытия на основе износостойких полимеров.

Примеры решений

Нож верхний. Замена наплавки электродами. Традиционные технологии: Электродная наплавка, Термическая закалка. Замена традиционных технологий позволяет уйти от проблемы усталостного повреждения в устье лезвия и выхода его из строя. Переход на лазерную наплавку позволяет увеличить износостойкость покрытия благодаря более качественной микроструктуре.

Нож нижний. Изготовление изделий с наплавкой. Нижний нож служит для упорядочивания перемешенной массы перед выпуском ее через регулирующие шиберные задвижки на полотно картона. Сварным соединением они крепятся к ротору. Наплавка качественного твердосплавного покрытия толщиной 1мм без значительных поводок негабаритных изделий их немагнитной нержавеющей стали, которое в результате сварки не должно подвергаться деструкции. В зависимости от гипсомешалки форма и габариты ножей нижних имеют различия. ООО «ТСЗП» разработало и внедрило на производственных площадках технологии мелкосерийного производства нижних ножей различной модификации с использованием лазерной наплавки. Используемое оборудование полностью автоматизированные комплексы, способные обеспечивать 100% повторяемость изделий.

Выпускной сегмент. Упрочнение входных и выходных кромок лазерной наплавкой, фронтальной поверхности высокоскоростным напылением износостойкого покрытия. Через выпускной сегмент готовая смесь подается на регулирующую систему шиберов. Для предотвращения попадания продуктов коррозии в конечное изделие сегменты изготавливаются только из нержавеющих сталей. При традиционных методах наплавки при работе с немагнитными нержавейками предполагается разогрев их до цветов каления перед внесением наплавочного материала, это ведет к поводкам детали, что недопустимо из-за малых запроектированных зазоров. Использование незащищенного металла обуславливает малый срок использования изделия – 2 месяца. Выработка идет по входным и выходным кромкам отверстия, а также по фронтальной плоскости сегмента. Лазерная наплавка не требует предварительного разогрева изделий из стали, поэтому является идеальным решением для упрочнения входных и выходных кромок. Для предотвращения износа фронтальной поверхности необходимо использовать процесс высокоскоростного напыления с последующей шлифовкой.

Обечайка. Защита корпусных изделий. Сокращение ремонтов обечайки для повышения надежности гипсомешалки. Обечайка – цилиндрическая часть корпуса гипсомешалки. Через ее подаются специальные добавки. Состав и количество применяемых добавок определяют количество входных отверстий обечайки. Основными проблемами в эксплуатации обечайки являются износ выходных кромок отверстий, а также износ внутренней поверхности обечайки. На некоторых высокопроизводительных заводах изношенные отверстия восстанавливают до 2 раз в месяц. Задача – сокращение ремонтов обечайки для повышения надежности гипсомешалки. Схема для упрочнения аналогична разработанной для сегментов. По фаскам отверстий – лазерная наплавка карбида вольфрама, по поверхности обечайки – высокоскоростное напыление твердосплавного покрытия карбида вольфрама.

гипсомешалки. Через ее подаются специальные добавки. Состав и количество применяемых добавок определяют количество входных отверстий обечайки. Основными проблемами в эксплуатации обечайки являются износ выходных кромок отверстий, а также износ внутренней поверхности обечайки. На некоторых высокопроизводительных заводах изношенные отверстия восстанавливают до 2 раз в месяц. Задача – сокращение ремонтов обечайки для повышения надежности гипсомешалки. Схема для упрочнения аналогична разработанной для сегментов. По фаскам отверстий – лазерная наплавка карбида вольфрама, по поверхности обечайки – высокоскоростное напыление твердосплавного покрытия карбида вольфрама.

Пальцы ротора. Пальцы крышки. Форсунки. Упрочнение лазерной закалкой или нанесением износостойкого покрытия. Пальцы и форсунки являются высоконагруженными, подвергающимися агрессивному износу изделиями гипсомешалки. В зависимости от используемого сырья ресурс данных элементов может составлять от одной недели (сырья с высоким содержанием твердых примесей) до нескольких месяцев при работе с более чистым гипсом. Эти изделия изготавливают из сталей класса 40х и подвергают объемной закалке. Это позволяет решить задачу износа, но из-за хрупкости закаленных изделий происходят частые обрывы изделий. Постоянная смена пальцев и форсунок – обычная практика механических служб. Задача – повышение надежности пальцев и форсунок. Произведенные по технологиям ООО «ТСЗП» пальцы крышки и ротора уже подтвердили 4кратное увеличение ресурса и продолжают работать. Инженеры компании стремятся к снижению веса финального изделия, разрабатывая новые системы защиты от износа.

Защита от износа шнеков. Лазерная наплавка поверхностей витков шнека, аналогично рассмотренным выше изделиям из нержавеющей стали, способна кратно увеличить ресурс изделия. Упрочнение новых шнеков и ремонт изношенных можно провести на производственных мощностях компании. Наплавка композиционного материала на основе карбида вольфрама по торцам шнека и по его верхнему краю обеспечивают защиту при транспортировке кварца.

Дополнительные решения для гипсокартонных производств

- Упрочнение скребков (аналог ножей верхних);

- Восстановление шеек транспортирующих валов;

- Восстановление посадочных мест ротора гипсомешалки;

- Упрочнение контактных поверхностей бронеплиты ротора, на которую привариваются нижние ножи;

- Производство электроизоляционных подшипников;

- Пазогребневые плиты. Замена хромирования;

- Крыльчатки. Упрочнение лазерной наплавкой;

- Приводной вал крыльчатки с износостойким покрытием, нанесенным высокоскоростным напылением;

-

Увеличение ресурса дробильного инструмента

Наша команда инженеров ценит сотрудничество с производителями гипсокартона и готово внимательно отнестись к проработке новых задач от механических служб.